レーザー彫刻用スチール

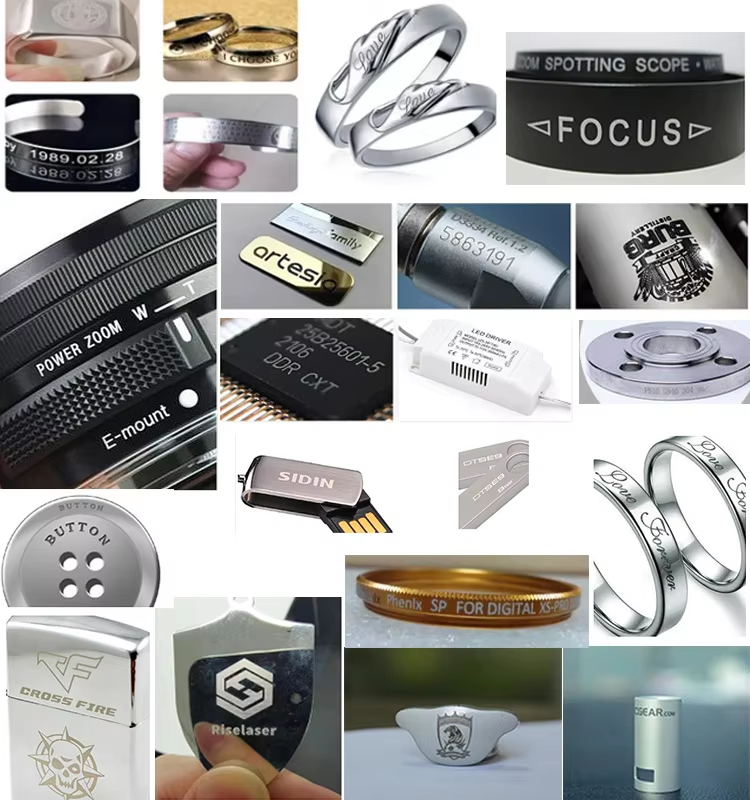

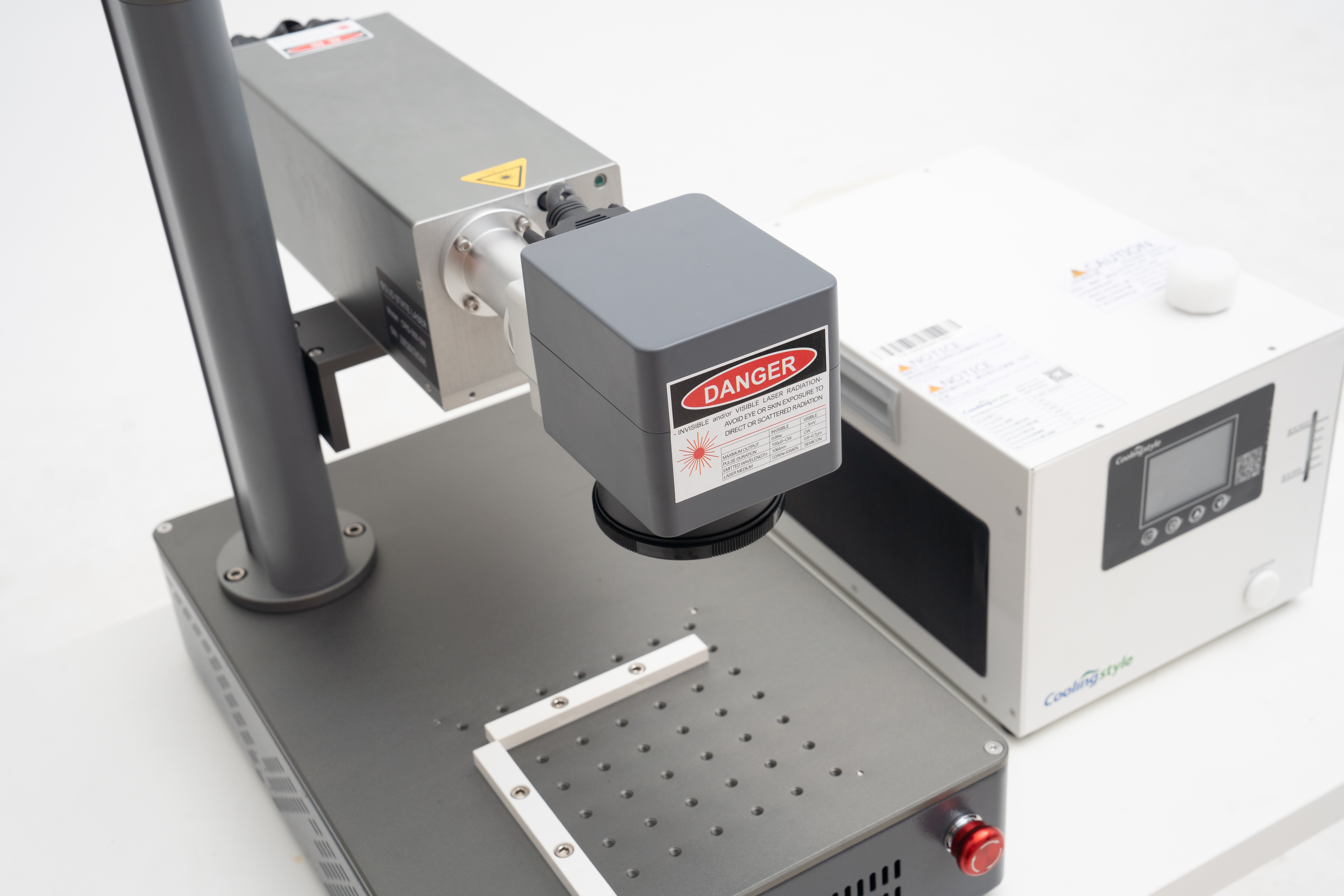

レーザー彫刻鋼材は、産業界における金属のマーキング、切断、表面処理の方法を変革する画期的な製造技術です。この高度なプロセスでは、集中されたレーザー光線を用いて、さまざまな鋼材表面に極めて高い精度と一貫性で正確な彫刻、パターン、切断を行います。レーザー彫刻鋼材技術は、高強度の光エネルギーを材料表面に集束させ、制御された蒸発または溶融を引き起こすことにより、永久的なマーキングや表面改質を実現します。現代のレーザー彫刻鋼材システムには、マイクロメートルレベルの精度で複雑なデザインを実現できる高度なコンピュータ制御機構が搭載されています。この技術は、ステンレス鋼、炭素鋼、工具鋼、特殊合金など、さまざまな鋼材グレードに対応しており、多数の産業分野で幅広く利用可能です。主な技術的特徴として、出力設定の調整、パルス周波数の可変性、プログラム可能な深さ制御があり、特定のプロジェクト要件に応じたカスタマイズが可能です。レーザー彫刻鋼材プロセスは熱影響領域を最小限に抑え、母材の構造的完全性を維持しつつ、きれいでバリのない仕上がりを提供します。最先端のシステムには、自動材料搬送機能、リアルタイム監視センサー、統合型品質管理機構が備わっており、一貫した高品質な出力を保証します。非接触式のレーザー彫刻は工具摩耗の問題を排除し、従来の機械的彫刻方法と比較してメンテナンス頻度を低減します。応用範囲は、部品識別を目的とした自動車製造、トレーサビリティマーキングを必要とする医療機器生産、シリアル番号を要求される航空宇宙部品、建築用装飾金属加工など多岐にわたります。この技術は小規模な試作から大量生産まで対応可能で、規模の異なる企業にスケーラブルなソリューションを提供します。環境面での利点としては、廃棄物の削減、化学エッチング剤の使用中止、省エネルギー運転が挙げられ、持続可能な製造プロセスに適合しています。最新のレーザー彫刻鋼材システムは、標準化されたインターフェースと互換性のあるソフトウェアプラットフォームにより、既存の生産工程に容易に統合できます。