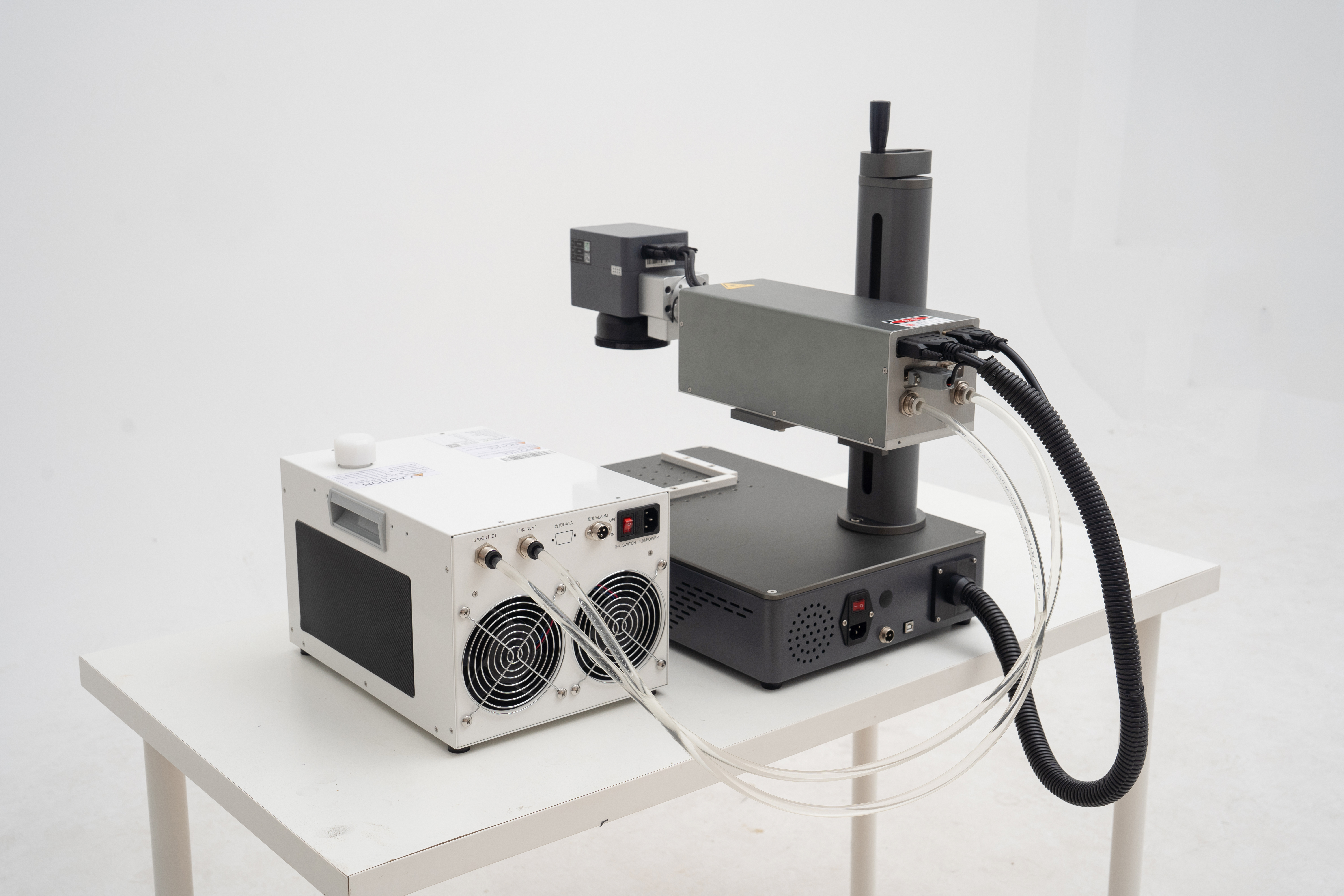

高精度レーザー彫刻

高精度レーザー彫刻は、集中的なレーザー光線を用いてさまざまな材料に非常に正確なマーキング、パターン、デザインを作成する最先端の製造技術です。この高度なプロセスでは、コンピューター制御のレーザーシステムが集中した光エネルギーを材料表面に照射し、材料の制御された除去または表面変化によって永続的な変更を生じます。この技術は電気エネルギーをコヒーレントな光線に変換し、微細な操作によりマイクロメートルレベルの精度で彫刻作業を実現します。現代の高精度レーザー彫刻システムには、高度なビーム制御機構、可変出力設定、高解像度の位置決めシステムが備わっており、オペレーターがきわめて一貫性のある複雑なデザインを作成できるようになっています。高精度レーザー彫刻の主な機能には、識別目的の表面マーキング、装飾パターンの作成、部品の個別シリアル化、製造工程における品質管理用マーキングなどがあります。技術的特徴としては、調整可能なレーザー出力、多軸位置決めシステム、リアルタイム監視機能、自動材料搬送システムとの統合機能などが含まれます。これらのシステムは、用途に応じて浅い表面マーキングから深い材料除去まで、さまざまな彫刻深度に対応可能です。金属、プラスチック、セラミックス、ガラス、木材、皮革、複合材料など、多様な材料に対応するため、多くの産業分野での応用が可能です。高精度レーザー彫刻は、自動車製造における部品識別、電子機器業界における部品マーキング、医療機器製造におけるトレーサビリティ確保、航空宇宙分野での重要部品のラベリング、ジュエリー制作におけるカスタマイズ、販促用商品の個別対応など、広範な用途で活用されています。このプロセスは優れた再現性を維持しており、大量生産の際にも個々のデザインの完全性を保つことができます。環境面でも、廃棄物が極めて少なく、化学薬品を必要とせず、従来の彫刻方法と比較して環境への影響が少ないため、高精度レーザー彫刻は魅力的な選択肢となっています。