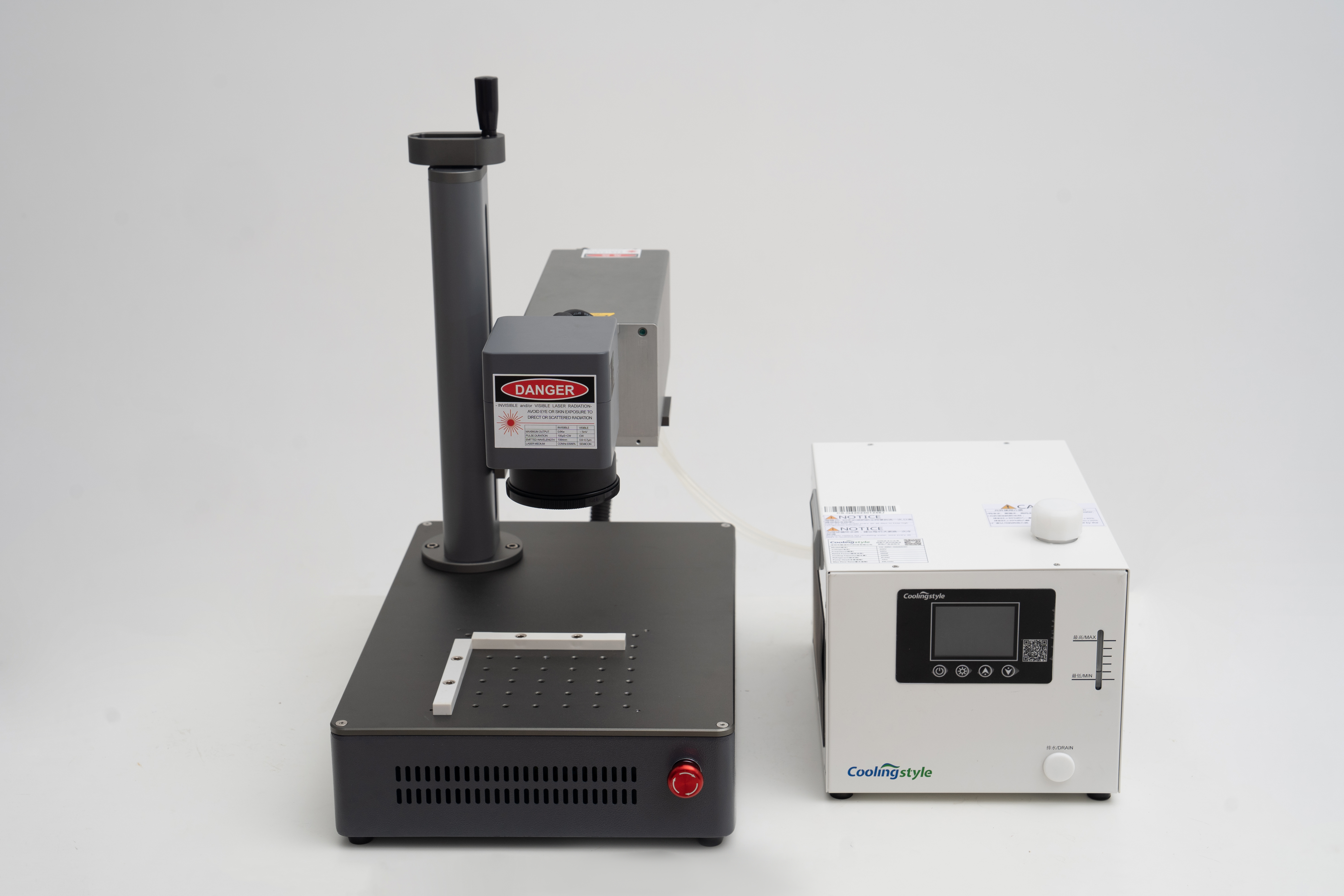

レーザー彫刻用ロータリーデバイス

レーザーマーキング用ロータリーチャックは、円筒形物体のマーキングプロセスにおける精度と効率を向上させるために設計された産業用マーキング技術の高度な進化です。この専門機器は高出力レーザーシステムと精密回転機構を組み合わせており、製造業者が丸型または円筒形の製品表面に永久的で高品質なマーキング(詳細な彫刻、文字、ロゴ、バーコードなど)を極めて高い精度で行えるようにします。レーザーマーキングロータリーは、対象物を回転チャックに固定した状態で、物品が回転している間にレーザー光線が表面にマーキングを施す仕組みです。この技術は金属、プラスチック、セラミック、複合材料など多種多様な素材に対応しており、多くの産業分野での用途が可能です。主な機能には、自動回転制御、精密位置決めシステム、物体の全周にわたり一貫したマーキング品質を保証する統合型レーザー出力管理が含まれます。主な技術的特徴として、プログラム可能な回転速度、マルチアクシス位置決め機能、複雑なパターン作成を可能にする高度なソフトウェア連携機能があります。システムには通常、安全プロトコル、リアルタイム監視機能、マーキング欠陥を即座に検出する品質管理メカニズムが組み込まれています。最新のレーザーマーキングロータリーシステムは使いやすいインターフェースを備えており、オペレーターが容易にマーキングパラメータをプログラミングでき、生産効率を維持できます。また、バッチ処理機能をサポートし、大量生産環境での連続運転が可能です。さらに、多くの場合、自動ロード・アンロード機構を備え、手動による介入を最小限に抑えます。精密なエンジニアリングにより、材料の無駄を最小限に抑えながら生産能力を最大化します。応用範囲は、自動車部品のマーキング、医療機器の識別、航空宇宙部品のトレーサビリティ、および消費財のブランド表示にまで及びます。レーザーマーキングロータリーは、過酷な環境条件下でも耐久性があり、製品寿命を通じて読み取り性を維持する永久的な識別ソリューションを必要とする産業において不可欠な存在となっています。