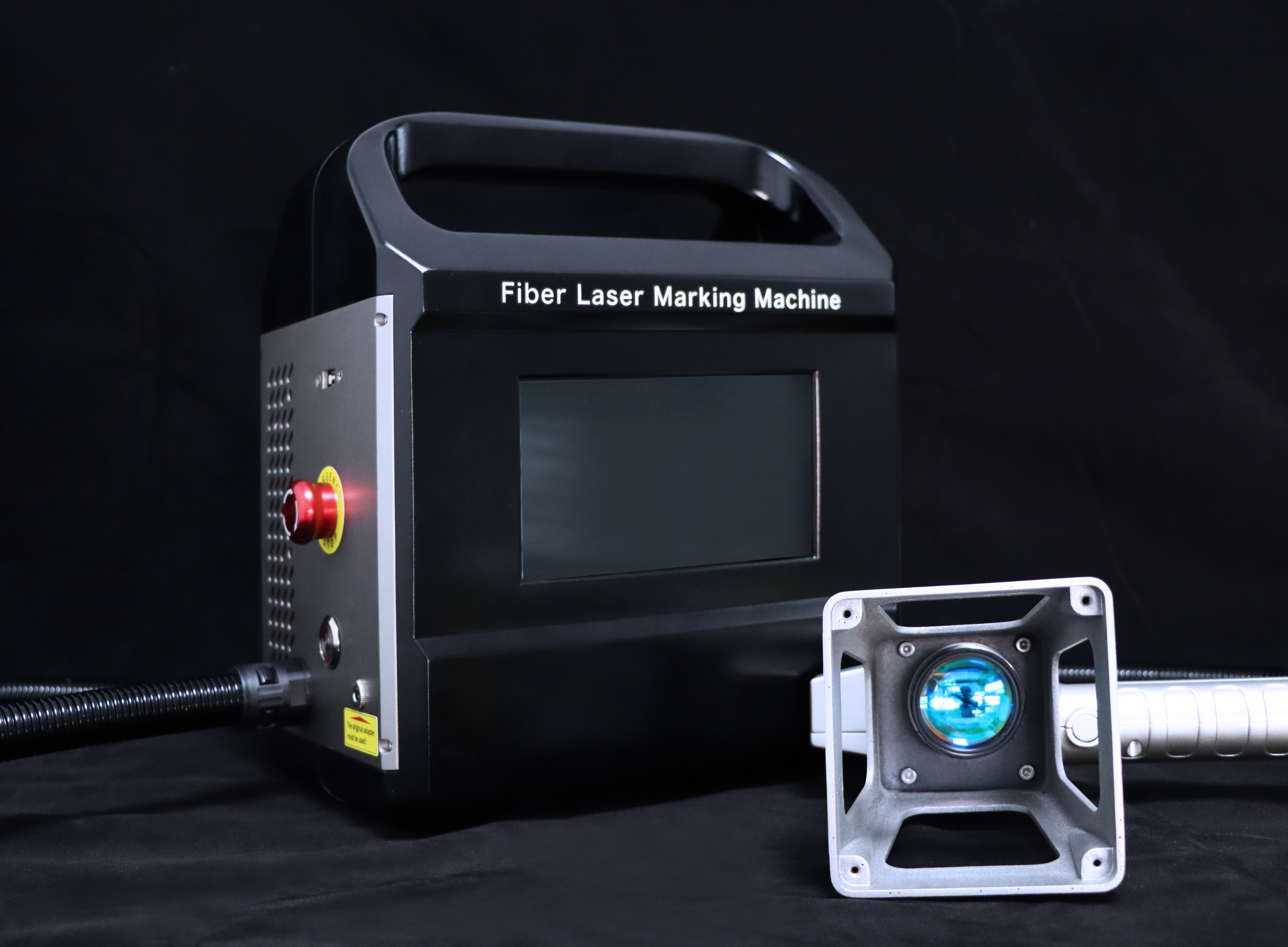

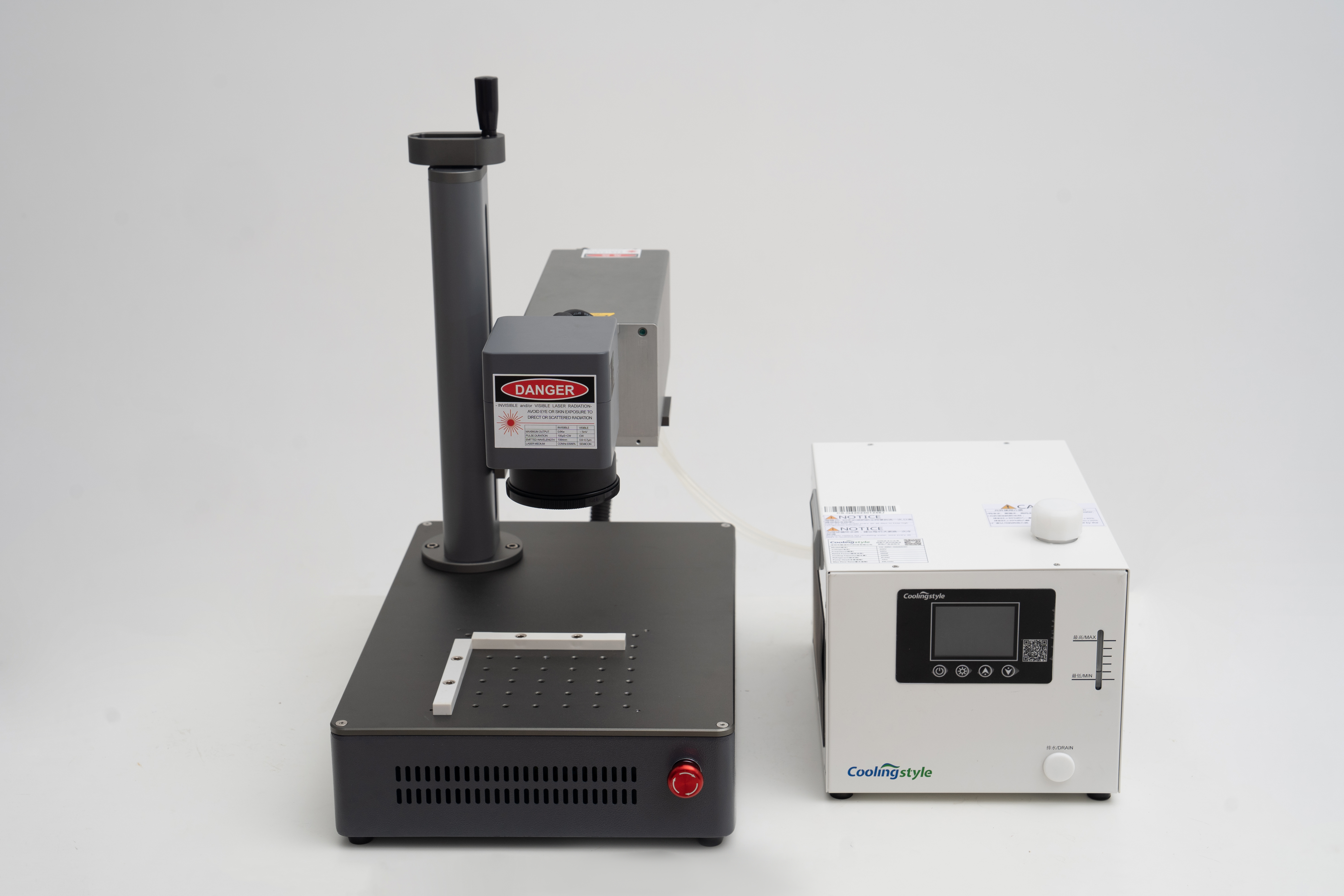

レーザー刻印の種類

レーザーマーキングの種類は、集光された光ビームを用いて各種材料に永久的で高品質なマーキングを実現する、最先端の彫刻および識別ソリューションを表しています。これらの高度なシステムは、ファイバーレーザー、CO2レーザー、UVレーザーなど、さまざまなレーザー技術を採用しており、それぞれ特定の材料適合性やマーキング要件に応じて設計されています。レーザーマーキングの主な機能には、精密な表面エッチング、深彫り、色変化、材料除去プロセスが含まれ、耐久性のある識別マーク、バーコード、シリアル番号、ロゴ、装飾パターンを生成します。現代のレーザーマーキングの技術的特徴には、コンピュータ制御による高精度、調整可能な出力設定、可変のマーキング速度、複数軸の位置決めシステムがあり、生産ロットを通じて一貫した結果を保証します。これらのシステムは、自動供給装置、コンベアベルトとの互換性、リアルタイムでの品質監視機能により、製造工程にシームレスに統合されます。レーザーマーキングの用途は、部品の識別を行う自動車製造、規制準拠マーキングを行う医療機器製造、回路基板のラベリングを行う電子機器組立、トレーサビリティ要件に対応する航空宇宙部品、ブランド識別のための消費財など、多数の業界にわたります。製薬業界では、薬品包装の真正性確認および偽造防止対策としてレーザーマーキングを多用しています。また、ジュエリー製造業者は、繊細なデザイン作業やカスタマイズサービスにこれらのシステムを利用しています。食品・飲料業界では、包装材への賞味期限表示やロット番号追跡にレーザーマーキングを活用しています。建設資材および産業機械メーカーは、安全規制のマーキングや操作説明のラベル付けにこれらの技術に依存しています。教育機関における実験設備の識別や研究施設におけるサンプル追跡システムなどにもレーザーマーキングの汎用性が広がっており、永久的で読みやすく改ざん防止が可能なマーキングソリューションを必要とする多様な分野での適用可能性を示しています。