レーザー刻印の種類

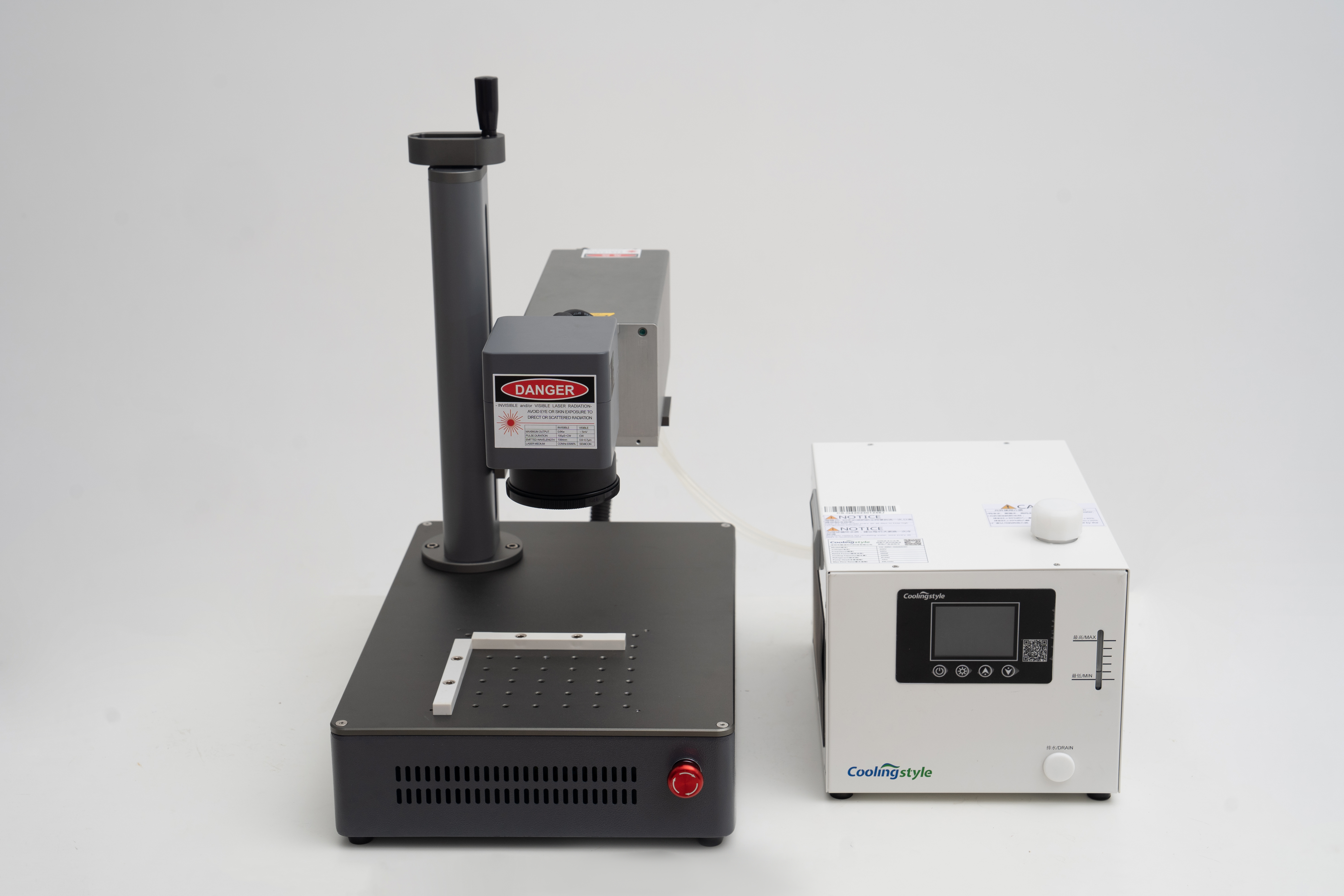

レーザーマーキングの種類は、産業用識別および製造プロセスにおいて画期的な進歩を示しており、多数の用途にわたり比類ない精度と汎用性を提供しています。レーザーマーキング技術にはいくつかの異なる手法が含まれており、それぞれが永久的な素材識別の特定の要件を満たすように設計されています。主なレーザーマーキングの種類には、ファイバーレーザーマーキング、CO2レーザーマーキング、UVレーザーマーキング、およびダイオードレーザーマーキングがあり、それぞれ異なる波長とメカニズムを用いてさまざまな基材に対して最適な結果を実現します。ファイバーレーザーマーキングは約1064nmの波長で動作し、金属、プラスチック、エンジニアリング材料に対して特に高い効果を発揮します。この技術は高速処理を可能にし、優れた精度で永久的なマーキングを施すことができ、過酷な環境条件にも耐えうるマークを作成します。CO2レーザーマーキングは10.6マイクロメートルの波長を使用し、有機材料、セラミックス、ガラス、および特定のプラスチックに最適です。この技術は深い彫刻や表面改質において、優れたコントラストと読みやすさを実現します。UVレーザーマーキングは通常355nmの短い波長で動作し、熱感応性の高い材料への熱的損傷を防ぐ「冷加工」を可能にします。この方法は、熱影響領域を最小限に抑える必要がある電子機器、医療機器、高級コンシューマー製品において特に有効です。ダイオードレーザーマーキングシステムは、パッケージングや軽度の工業用マーキング用途において、費用対効果の高いソリューションを提供します。これらのレーザーマーキング技術の特徴には、コンピュータ制御によるビーム位置決め、可変出力設定、調整可能なパルス周波数、高度なソフトウェア統合機能が含まれます。これらのシステムは生産ラインにシームレスに統合され、製造プロセス中にリアルタイムでのマーキングを可能にします。応用範囲は、自動車部品の識別、医療機器のトレーサビリティ、電子機器のシリアル化、航空宇宙部品のマーキング、ジュエリーの彫刻、包装の賞味期限記号まで多岐にわたります。レーザーマーキング技術は進化を続けており、人工知能の導入、ビーム品質の向上、自動化機能の強化を通じて、産業界における永久的かつ高品質な識別ソリューションへの需要に応えています。