レーザー彫刻機は、現代の製造業およびクラフト業界において最も正確で多用途なツールの一つです。これらの高度な装置は、集中的なレーザー光線を用いてさまざまな素材に永久的なマーキング、彫刻、または切断を極めて高い精度と一貫性を持って行います。産業用途から個人の創造的プロジェクトまで、レーザー彫刻技術は素材のカスタマイズや生産プロセスの進め方を革新してきました。

レーザー彫刻技術の基本原理は、材料表面を変化させるために高強度の光エネルギーを制御して照射することにある。このプロセスでは物理的な接触が不要であり、装置の摩耗を防ぎながら数千回の作業でも一貫した品質を維持できる永久的なマーキングが可能になる。現代のレーザー彫刻システムは比類ない精度を提供し、マイクロメートル単位の公差で複雑なデザインを作成することができる。

レーザー彫刻技術の理解

レーザーシステムの主要構成部品

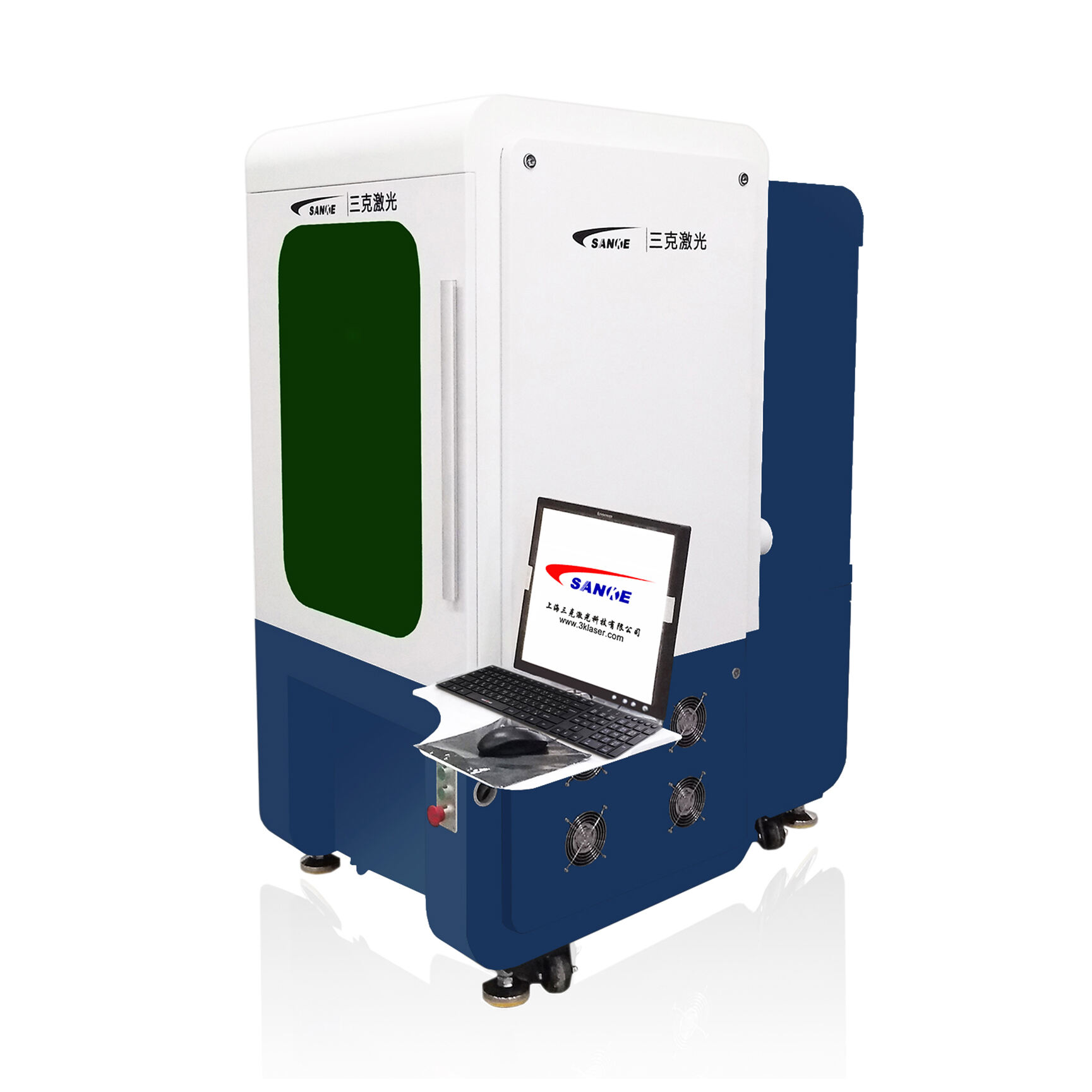

すべてのレーザー彫刻機は、正確な結果を得るために共同で動作するいくつかの重要な構成部品から成っている。レーザー光源は主光線を生成し、用途に応じてCO2、ファイバー、またはダイオード式である場合がある。ビーム導波路システムは、レーザー光をワーク面に極めて高い精度で集光・誘導するための鏡とレンズで構成されている。

制御システムは作業の頭脳として機能し、デジタル設計を解釈して正確な動きの指令に変換します。現代の機械には高度なソフトウェアが搭載されており、オペレーターが電力設定、速度パラメータ、および彫刻深度をきわめて高い精度で調整できるようになっています。このような制御レベルにより、異なる素材やプロジェクト要件においても一貫した結果を得ることが可能になります。

レーザーの種類とその 応用

CO2レーザーは木、アクリル、革などの有機材料の加工に優れており、看板や装飾用途に広く使用されています。これらのシステムは炭素ベースの材料によって容易に吸収される波長で動作するため、きれいで正確な切断および彫刻が可能です。CO2技術の汎用性の高さから、工業生産から小規模なクラフト作業まで幅広く対応できます。

ファイバーレーザーは、金属やその他の反射性材料を扱う際に優れた性能を発揮します。その短い波長と高い出力密度により、製造業で広く使用されるステンレス鋼、アルミニウム、および各種合金への効率的なマーキングが可能になります。このため、ファイバー式システムは、永久的なトレーサビリティマーキングが不可欠な自動車、航空宇宙、医療機器の製造分野で特に価値があります。

レーザー彫刻機の動作方法

彫刻プロセスの説明

動作は、 レーザー彫刻機 専用ソフトウェアを通じてデジタルアートワークまたはテキストを受信したときに開始されます。システムはデザインを分析し、材料の種類、希望する深さ、生産速度の要件などの要素を考慮して、レーザー光線がたどるべき最適な経路を計算します。この前処理段階により、効率的な運転と一貫した結果が保証されます。

彫刻中、集光されたレーザー光線は気化または溶融によって材料を除去し、退色や摩耗に強い永久的なマーキングを生成します。このプロセスは高速で行われ、光線は元の設計に基づいた精密なパターンに沿って加工面を移動します。高度なシステムでは出力レベルを動的に調整でき、単一の工程内で異なる深さや質感を作り出すことが可能です。

精密な制御と品質保証

現代のレーザー彫刻機には、動作中にビームの品質や位置精度を監視する高度なフィードバックシステムが搭載されています。これらのシステムは、材料の厚さや表面の不規則性における微小な変動を検出し、補正することが可能で、作業領域全体にわたって一定の彫刻深度を保証します。このような高精度な制御は、厳格な品質基準が求められる用途において不可欠です。

温度管理は、過剰な熱が材料の歪みや望まない副次的効果を引き起こす可能性があるため、一貫した結果を維持する上で極めて重要です。高度な冷却システムやパルス制御技術により、熱的影響を調整し、彫刻プロセスに対するきめ細かな制御を可能にします。この熱管理は、熱に敏感な材料を扱う場合や微細なディテール作業を行う際に特に重要です。

業界横断的な応用

製造・生産

製造現場において、レーザー彫刻装置は製品の識別とトレーサビリティにおいて重要な役割を果たしています。自動車部品、医療機器、電子アセンブリなどは、厳しい使用環境下でも耐えうる一方で、製品寿命を通じて明確に読み取り可能な永久的なマーキングを必要とすることが多いです。レーザー彫刻は非接触方式であるため、マーキング工程中に繊細な部品を損傷させるリスクがありません。

品質管理のアプリケーションは、レーザー彫刻技術により大きく利益を得ています。これらのシステムは、部品やアセンブリに直接、正確な基準マークや測定目盛を形成できるため、より精度の高い検査手順を可能にし、厳しい製造公差の維持に貢献します。シリアル番号や日付コードなどの可変データを彫刻できる機能により、生産ラインに貴重な付加価値がもたらされます。

クリエイティブおよびパーソナライズ市場

創造業界では、レーザー彫刻技術が一般的な素材をパーソナライズされた製品や芸術作品へと変貌させる能力により広く採用されています。ギフトショップ、トロフィー製造業者、およびカスタム製造業者は、これらの機械を利用して独自性のある商品を作成し、高付加価値の価格を実現しています。レーザー装置の高精度と再現性により、小規模事業者でもパーソナライズ製品市場で効果的に競争することが可能になっています。

建築およびインテリアデザインの分野では、レーザー彫刻技術の美的可能性が際立ちます。装飾用パネル、カスタム照明器具、アートインスタレーションなどにおいて、これらのシステムが提供する精密な制御と細部への高い表現力が活かされています。多様な素材を加工できる能力により、創造的な表現や機能的デザインの統合に新たな可能性が広がっています。

材質との互換性および留意事項

有機材料の加工

木材の加工は、レーザー彫刻装置の最も一般的な用途の一つです。天然の木目模様やさまざまな質感が視覚的に魅力的な結果を生み出します。異なる樹種はレーザーエネルギーに対して異なる反応を示し、一般的に硬材は軟材よりも高い出力設定を必要とします。こうした材料特性を理解することで、オペレーターは廃材や処理時間を最小限に抑えつつ、最適な結果を得ることができます。

アクリルおよびプラスチック材料は、レーザー彫刻に優れた特性を持ち、きれいなエッジと滑らかな仕上がりを実現するため、追加の加工を必要としない場合が多いです。これらの材料は看板用途に特に人気があり、容易に照明が可能で、長期間にわたり外観を維持できます。利用可能な色や質感の幅広いバリエーションにより、デザイナーや製作者にとって創造的な可能性が広がります。

金属および高度材料

金属の彫刻には、所望の結果を得るためにレーザーのパラメータと材料の性質を慎重に検討する必要があります。ステンレス鋼、アルミニウム、チタンはそれぞれレーザーエネルギーに対して異なる反応を示すため、最適なマーキング品質を得るには特定の出力と速度設定が求められます。永久的で腐食に強いマーキングが可能なため、耐久性が極めて重要となる産業用途において、レーザー彫刻は不可欠な技術となっています。

セラミックス、複合材料、エンジニアリングプラスチックなどの高度な材料は、レーザー彫刻アプリケーションにおいて独自の課題と機会をもたらします。これらの材料には、満足のいく結果を得るために特殊なレーザー装置や加工条件が必要となる場合が多いです。しかし、こうした困難な素材にマーキングできる能力は、レーザー彫刻技術にとって新たな市場と応用分野を開くことになります。

利点と利点は

精度と繰り返し性

レーザー彫刻機が提供する卓越した精度により、従来の機械的彫刻方法では実現不可能な複雑なデザインや微細なディテールを作成することが可能になります。この精度は再現性にも及び、現代のシステムでは数千個の部品にわたってほとんど変動のない同一のマーキングを再現できます。このような一貫性は、厳格な品質管理と標準化が求められる用途において不可欠です。

レーザー彫刻の非接触性により、時間の経過とともに品質に影響を与える工具の摩耗や機械的なばらつきが発生しません。この特性により、最初に製造された部品と千個目の部品との間でも、マーキング品質および寸法精度が一致することが保証されます。消耗品となる工具が不要になるため、従来の彫刻方法と比較して運転コストやメンテナンス頻度も削減されます。

多様性と柔軟性

現代のレーザー彫刻装置は、多様な素材を加工し、さまざまな種類のマーキングを実現できる点で非常に高い汎用性を示しています。深彫りから表面エッチングまで、これらの装置はツール交換や大規模なセットアップを必要とせずに、特定の用途要件に応じて調整可能です。この柔軟性により、複数の市場にサービスを提供したり、多岐にわたるサービスを提供する企業にとって貴重な投資となります。

レーザー彫刻のデジタル特性により、物理的な工具の変更をすることなく、迅速なデザイン変更やカスタマイズが可能になります。オペレーターは、ソフトウェアの簡単な変更でデザインを調整したり、可変データを追加したり、まったく新しいパターンを作成したりできます。この機能は、柔軟性と短納期が求められる小ロット生産やカスタム製造の用途において特に価値があります。

よくある質問

レーザー彫刻機で加工できる材料は何ですか

レーザー彫刻機は、木材、アクリル、革、布地、紙、段ボール、ゴム、ガラス、石材、およびさまざまな金属など、多種多様な材料を加工できます。実際に加工可能な材料は使用するレーザー装置の種類によって異なり、CO2レーザーは有機素材に適しており、ファイバーレーザーは金属や反射性表面に対して優れた性能を発揮します。

レーザー彫刻機はどのくらいの深さまで切断または彫刻できますか

最大彫刻深度は、レーザー出力、材料の種類、加工速度などいくつかの要因に依存します。一般的に、CO2レーザーは数インチの厚さの材料を切断可能ですが、彫刻深度は通常数マイクロメートルから数ミリメートルの範囲です。ファイバーレーザーは深さのある切断用途よりも、表面のマーキングや浅い彫刻に主に使用されます。

レーザー彫刻機には特別な換気システムが必要ですか

はい、レーザー彫刻機の運転時には適切な換気が不可欠です。このプロセスでは煙、蒸気、粉じんが発生し、吸入すると健康に悪影響を及ぼす可能性があるためです。ほとんどの設置環境では、作業エリアからこれらの副産物を排出するための排気システムが必要となります。具体的な換気要件は、処理する材料や現地の安全規制によって異なります。

レーザー彫刻機のメンテナンスはどのくらい必要ですか

レーザー彫刻機は、最適な性能と長寿命を確保するために定期的なメンテナンスが必要です。これには通常、光学部品の清掃、ビームアライメントの確認、レンズやノズルなどの消耗品の交換、および排気システムの点検が含まれます。メンテナンスの頻度は使用頻度や加工する材料の種類によって異なりますが、多くのシステムでは毎日の清掃と毎週の部品点検が推奨されます。

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES