micropellets au laser

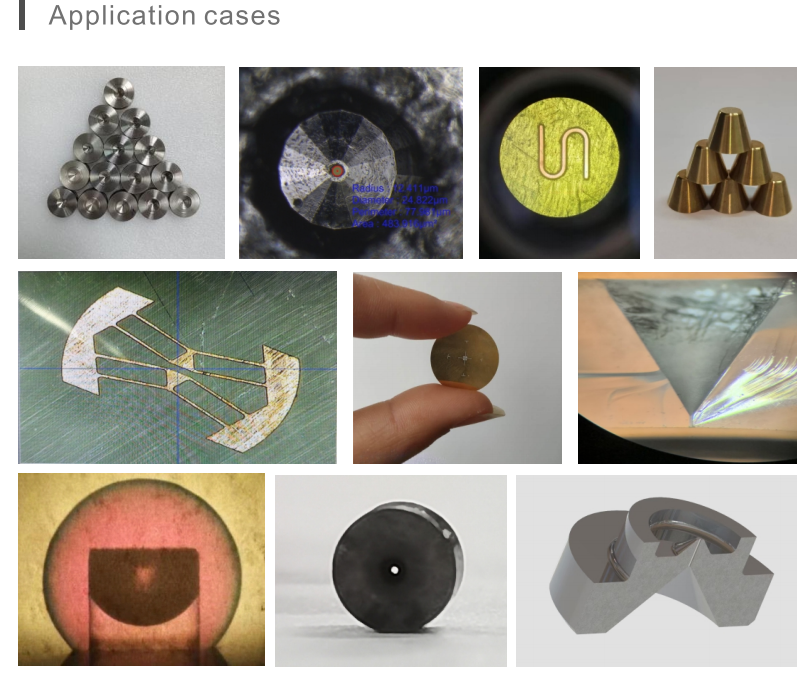

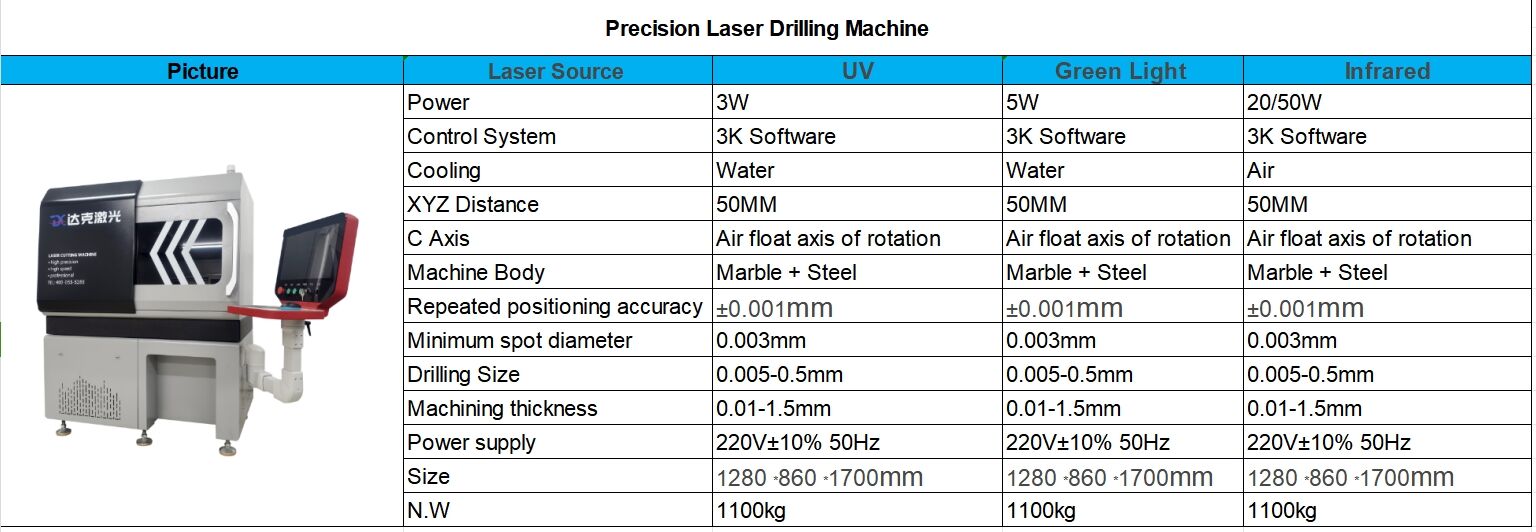

Le perçage micro-laser représente une technologie de fabrication révolutionnaire qui utilise des faisceaux laser focalisés pour créer des trous extrêmement petits et précis dans divers matériaux, avec une précision et une régularité exceptionnelles. Ce procédé avancé utilise une énergie lumineuse concentrée pour vaporiser ou ablater le matériau, formant ainsi des trous microscopiques dont le diamètre varie de la sous-micron à plusieurs centaines de microns. La technologie repose sur le principe de l'absorption de photons, où des impulsions laser intenses interagissent avec la surface du matériau cible, provoquant un chauffage rapide et un retrait contrôlé du matériau. Les systèmes modernes de micro-perçage au laser intègrent des mécanismes sophistiqués de guidage du faisceau, des étages de positionnement de haute précision et des capacités de surveillance en temps réel afin d'assurer des performances optimales de perçage. Les principales fonctions du micro-perçage laser incluent la création de perforations précises pour les applications de filtration, la formation de trous de refroidissement dans les composants de turbine, la fabrication d'ouvertures pour dispositifs médicaux et la production de systèmes de ventilation pour composants électroniques. Les caractéristiques technologiques comprennent la sélection de longueurs d'onde, le contrôle de la durée des impulsions, les options de mise en forme du faisceau et les systèmes de positionnement automatisés, permettant aux opérateurs d'obtenir des résultats constants sur de grands volumes de production. Ce procédé offre une polyvalence remarquable dans la manipulation de matériaux variés, notamment les métaux, céramiques, polymères, composites et substrats semi-conducteurs. Ses applications couvrent de nombreux secteurs industriels, allant de l'aérospatiale et de l'automobile, où des trous de refroidissement de précision sont requis dans les composants moteur, jusqu'à la fabrication de dispositifs médicaux, dans laquelle la filtration stérile exige des tailles de pores exactes. Les fabricants d'électronique utilisent le micro-perçage laser pour créer des trous métallisés (via holes) sur les cartes de circuits imprimés, tandis que l'industrie textile exploite cette technologie pour produire des tissus respirants à porosité contrôlée. Le secteur pharmaceutique tire parti de la formation précise de trous dans les systèmes de délivrance de médicaments et la fabrication de gélules. Les instituts de recherche utilisent le micro-perçage laser pour créer des canaux microfluidiques et des dispositifs « laboratoire-sur-puce » nécessitant une précision dimensionnelle et une qualité de surface exceptionnelles.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES