perçage au laser à fibre

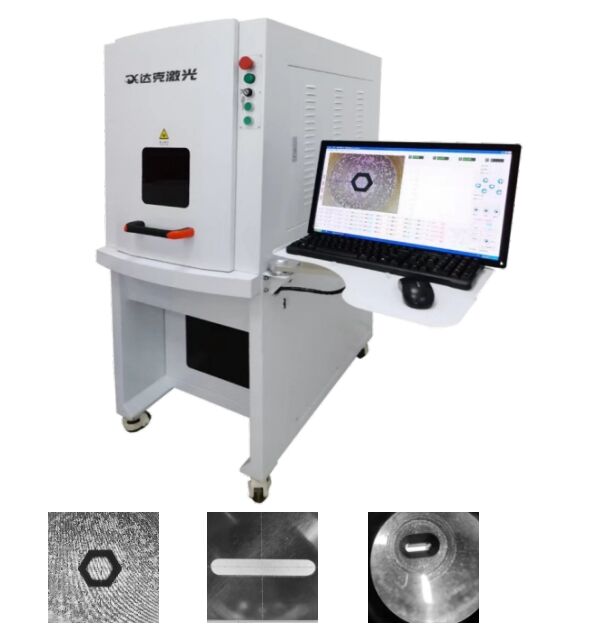

Le perçage au laser à fibre représente une technologie de pointe en matière de fabrication, utilisant des faisceaux laser concentrés pour créer des trous précis dans divers matériaux avec une précision et une rapidité exceptionnelles. Cette méthode avancée de perçage exploite la technologie des fibres optiques pour acheminer une énergie lumineuse de haute intensité directement vers la surface de la pièce, permettant aux fabricants d'obtenir des résultats supérieurs dans plusieurs industries. Le système de perçage au laser à fibre fonctionne en générant une chaleur intense au point focal, ce qui vaporise instantanément le matériau pour former des trous propres et précis, sans contact mécanique ni usure d'outil. Les équipements modernes de perçage au laser à fibre offrent une grande polyvalence dans le traitement de matériaux variés, notamment les métaux, les céramiques, les composites et les alliages spécialisés. Cette technologie excelle dans la création de micro-trous, de trous borgnes, de trous traversants et de géométries complexes que les méthodes de perçage traditionnelles ne peuvent pas réaliser. Ses caractéristiques technologiques clés incluent un contrôle programmable du faisceau, des systèmes de surveillance en temps réel et des capacités de positionnement automatisé, garantissant une qualité constante tout au long des cycles de production. Le procédé de perçage au laser à fibre offre une qualité de faisceau exceptionnelle avec des zones affectées thermiquement minimales, préservant ainsi l'intégrité du matériau autour des zones percées. Des systèmes de commande avancés permettent aux opérateurs d'ajuster des paramètres tels que la durée des impulsions, la fréquence et les niveaux de puissance afin d'optimiser les performances de perçage pour des applications spécifiques. Des secteurs aussi variés que l'aérospatial, l'automobile, l'électronique et les dispositifs médicaux s'appuient sur le perçage au laser à fibre pour des composants critiques nécessitant un positionnement précis des trous et une exactitude dimensionnelle. La technologie permet une production à haut volume tout en maintenant des tolérances strictes, ce qui la rend essentielle dans les processus de fabrication où la qualité et l'efficacité sont primordiales. Les avantages environnementaux comprennent une réduction des déchets et l'élimination des fluides de coupe, favorisant ainsi des pratiques de fabrication durables.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES