Précision et cohérence sans égale

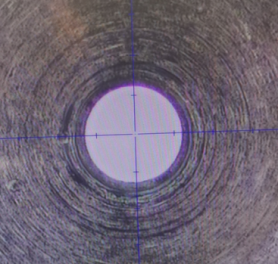

Les capacités de précision du perçage par technologie laser dépassent largement les méthodes traditionnelles de perçage mécanique, offrant une exactitude dimensionnelle conforme aux spécifications de fabrication les plus exigeantes. Cette méthode de traitement avancée atteint des tolérances de diamètre de trou à l'échelle des micromètres, garantissant des résultats constants sur l'ensemble des séries de production, quelles que soient les variations du matériau ou les conditions environnementales. Le système de positionnement du faisceau contrôlé par ordinateur élimine les erreurs humaines tout en maintenant une précision de placement des trous supérieure aux capacités des équipements de perçage conventionnels. Le contrôle de la zone affectée thermiquement constitue un avantage critique en termes de précision, car l'énergie laser focalisée minimise l'impact thermique sur les zones adjacentes du matériau, préservant ainsi l'intégrité structurelle et les propriétés du matériau, essentielles pour les applications hautes performances. La technologie avancée de mise en forme du faisceau permet de créer des géométries de trous complexes, incluant des profils coniques, des configurations escalier et des rapports précis entre le diamètre d'entrée et celui de sortie, impossibles ou extrêmement difficiles à réaliser par des procédés de perçage mécanique. Les systèmes de surveillance en temps réel vérifient continuellement les paramètres dimensionnels pendant le traitement, ajustant automatiquement la puissance du laser et la durée des impulsions afin de maintenir les tolérances spécifiées tout au long des cycles de production. Le caractère sans contact du perçage au laser élimine les forces mécaniques pouvant provoquer une déformation de la pièce ou des erreurs de positionnement, fréquentes dans les opérations de perçage traditionnelles. Les caractéristiques de reproductibilité assurent des résultats identiques sur des milliers de cycles de traitement, ce qui rend cette technologie idéale pour les environnements de production à grande échelle où la cohérence influence directement la qualité du produit et la satisfaction client. La qualité de finition de surface obtenue par traitement laser élimine le besoin d'opérations de finition secondaires, réduisant ainsi le temps de production et les coûts associés, tout en améliorant la qualité globale des pièces. Le contrôle de précision s'étend également à la profondeur des trous, permettant la création de trous borgnes avec des spécifications de profondeur exactes et des caractéristiques de surface inférieure constantes. L'absence de problèmes liés à l'usure de l'outil garantit une qualité de trou constante, de la première à la dernière pièce produite, éliminant ainsi les variations de qualité dues à la dégradation progressive de l'outil. Des algorithmes avancés de contrôle de processus compensent automatiquement les variations d'épaisseur du matériau et les différences d'état de surface, assurant des résultats de perçage cohérents sur des caractéristiques variées de pièces.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES