perçage au laser du verre

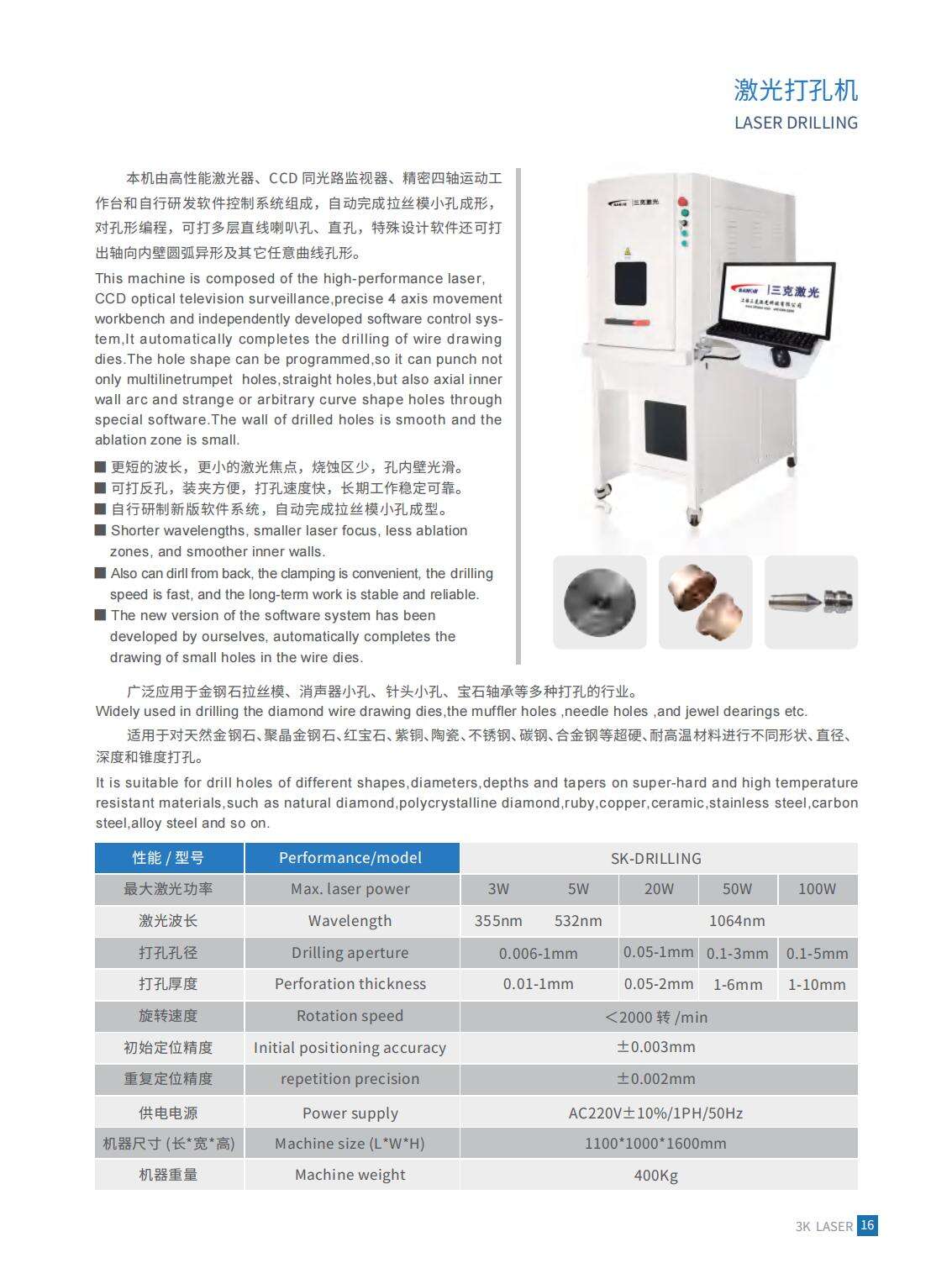

Le perçage laser du verre représente une technologie de fabrication révolutionnaire qui utilise des faisceaux laser focalisés pour créer des trous et des perforations précises dans divers matériaux en verre. Ce procédé avancé met en œuvre des systèmes laser haute puissance capables de délivrer une énergie concentrée, chauffant rapidement le matériau vitreux jusqu'à sa vaporisation, produisant ainsi des trous propres et précis, sans la contrainte mécanique associée aux méthodes de perçage traditionnelles. La technologie fonctionne par transfert d'énergie photonique, où la lumière laser interagit avec la structure moléculaire du verre pour permettre un retrait contrôlé du matériau. Les systèmes modernes de perçage laser du verre intègrent des mécanismes sophistiqués de contrôle du faisceau, permettant aux opérateurs d'ajuster des paramètres tels que la durée des impulsions, la fréquence et la puissance afin d'optimiser les résultats selon les types et épaisseurs de verre. Le procédé peut s'adapter à diverses compositions de verre, notamment le borosilicate, le verre sodocalcique, le quartz et les verres optiques spéciaux, ce qui le rend polyvalent pour répondre à des exigences industrielles variées. Parmi les caractéristiques technologiques clés figurent des systèmes de positionnement commandés par ordinateur assurant une précision exceptionnelle, atteignant généralement des tolérances de l'ordre du micromètre. La nature sans contact du traitement laser élimine l'usure des outils et réduit les risques de contamination, tandis que les réglages programmables garantissent une reproductibilité constante sur de grandes séries de production. Des systèmes de refroidissement avancés empêchent les dommages thermiques sur le matériau environnant, préservant ainsi l'intégrité structurelle tout au long du processus de perçage. Des capacités de surveillance en temps réel permettent aux opérateurs de suivre l'avancement du travail et d'effectuer des ajustements immédiats, assurant un contrôle qualité optimal. La technologie prend en charge diverses géométries de trous, allant des perforations cylindriques simples à des configurations complexes coniques ou étagées. L'intégration à des systèmes de manutention automatisés permet une production à haut volume, tandis qu'une programmation flexible autorise des changements rapides entre différentes spécifications produits. Les avantages environnementaux incluent une réduction des déchets générés et l'élimination des fluides de coupe habituellement nécessaires dans les opérations de perçage mécanique.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES