perçage de trous au laser

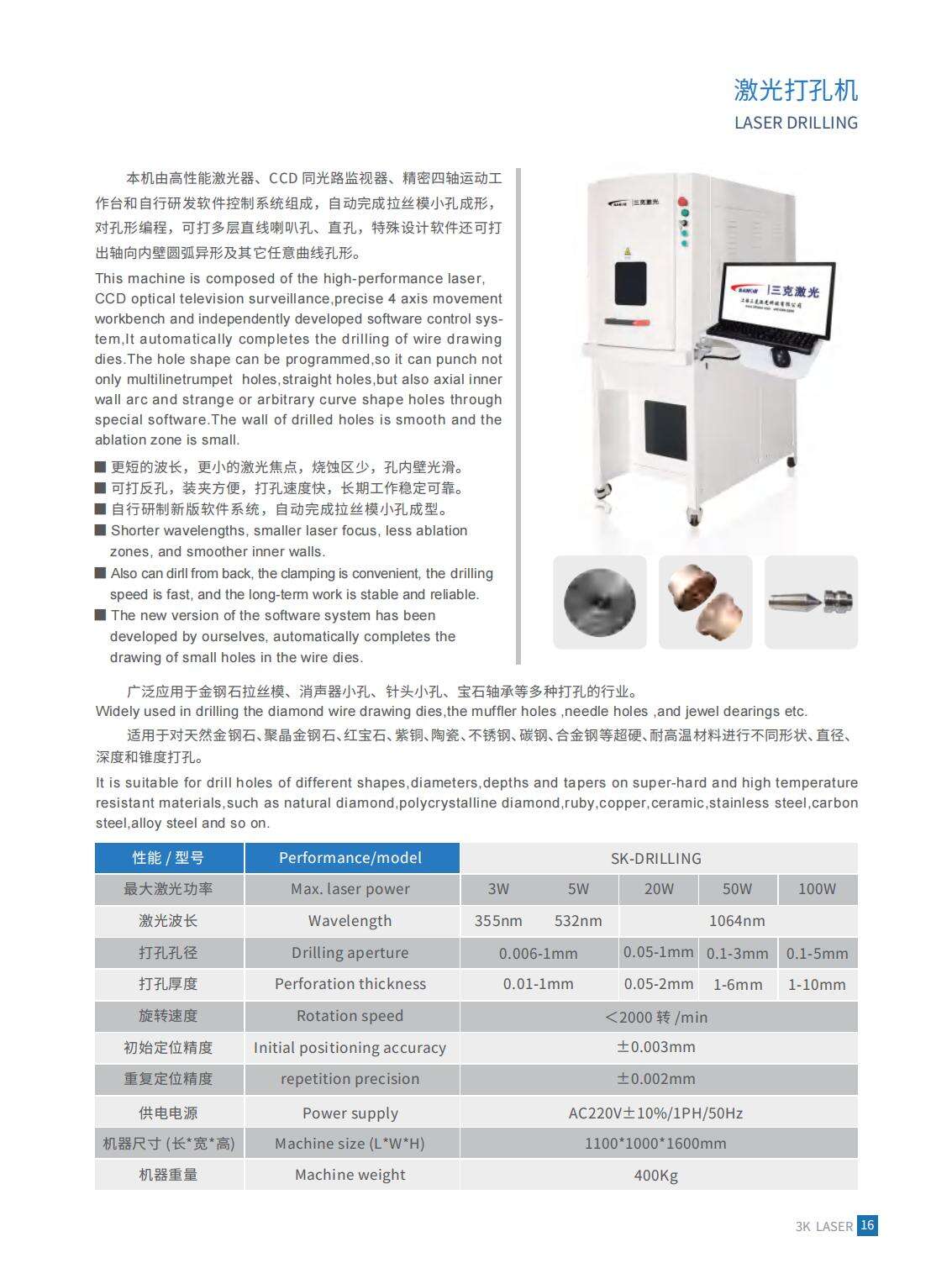

Le perçage au laser représente un procédé de fabrication révolutionnaire qui utilise des faisceaux laser focalisés pour créer des perforations précises dans divers matériaux avec une exactitude et une efficacité exceptionnelles. Cette technologie avancée met en œuvre des systèmes laser haute puissance générant une énergie lumineuse intense et concentrée, capable de vaporiser ou de fondre le matériau à des emplacements ciblés spécifiques afin de former des trous propres et précis. Le principe fondamental consiste à diriger un faisceau lumineux cohérent à travers des systèmes optiques sophistiqués qui concentrent l'énergie en points extrêmement petits, permettant ainsi la création d'ouvertures microscopiques à moyennes avec une précision remarquable. Les principales fonctions du perçage au laser comprennent la production de trous dont les diamètres varient de quelques micromètres à plusieurs millimètres, le maintien d'une qualité constante sur de grands volumes de production, et la réalisation de géométries complexes inaccessibles aux méthodes de perçage mécanique traditionnelles. Les caractéristiques technologiques incluent des systèmes de positionnement contrôlés par ordinateur assurant une précision répétable, des durées d'impulsion variables optimisant le traitement des matériaux, et des systèmes de mouvement multi-axes permettant le perçage sous différents angles et orientations. Ce procédé offre une flexibilité exceptionnelle en matière de formes de trous, autorisant des ouvertures rondes, carrées, ovales ou sur mesure selon les besoins spécifiques de chaque application. Les systèmes modernes de perçage au laser intègrent des technologies avancées de mise en forme du faisceau, des capacités de surveillance en temps réel et des commandes logicielles sophistiquées qui optimisent automatiquement les paramètres de traitement. Ces systèmes peuvent traiter une grande variété de matériaux, notamment les métaux, céramiques, polymères, composites et matériaux semi-conducteurs, avec un dommage thermique minimal sur les zones environnantes. Les applications couvrent de nombreux secteurs, tels que l'aérospatiale (trous de refroidissement pour aubes de turbine), l'électronique (trous métalliques dans les cartes de circuits imprimés), l'automobile (composants nécessitant des passages fluides précis), la fabrication de dispositifs médicaux (perforations de cathéters) et la production de filtres (distribution uniforme des pores). La technologie joue un rôle essentiel dans la fabrication de buses d'injection de carburant, de composants d'horlogerie, de bijoux et de pièces industrielles spécialisées, où la précision et la qualité sont des critères déterminants pour la réussite des opérations de fabrication.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES