Une machine de gravure laser représente l'un des outils les plus précis et polyvalents dans les industries modernes de fabrication et d'artisanat. Ces dispositifs sophistiqués utilisent des faisceaux laser focalisés pour marquer, graver ou couper de manière permanente divers matériaux avec une précision et une constance exceptionnelles. Des applications industrielles aux projets créatifs personnels, la technologie de gravure laser a révolutionné notre approche de la personnalisation des matériaux et des processus de production.

Le principe fondamental de la technologie de gravure laser repose sur l'application contrôlée d'une énergie lumineuse intense afin de modifier les surfaces des matériaux. Ce procédé permet de créer des marquages permanents sans contact physique, éliminant ainsi l'usure du matériel tout en maintenant une qualité constante sur des milliers d'opérations. Les systèmes modernes de gravure laser offrent une précision inégalée, capables de réaliser des dessins complexes avec des tolérances mesurées en micromètres.

Comprendre la technologie de gravure laser

Composants essentiels des systèmes laser

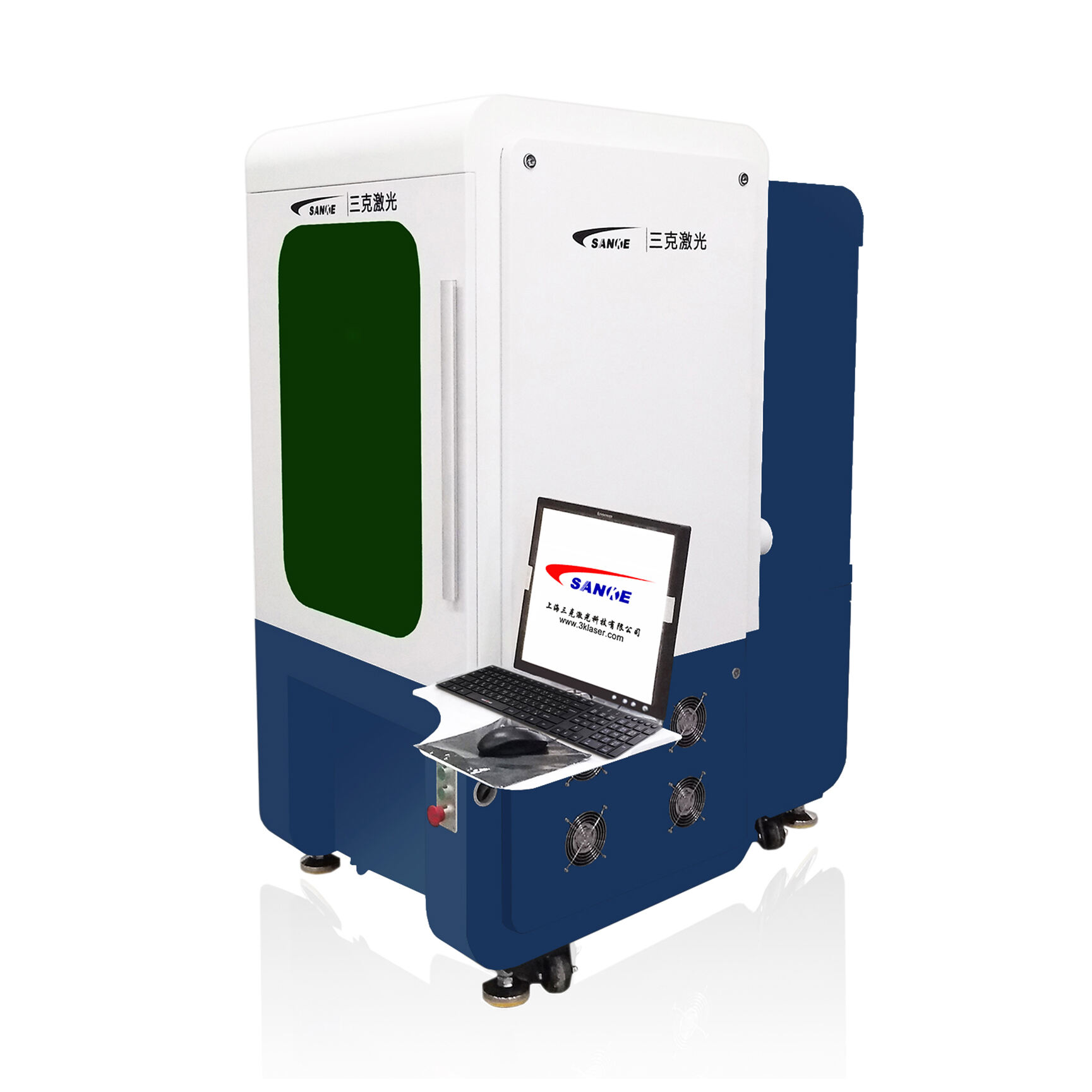

Chaque machine de gravure laser comprend plusieurs composants essentiels qui fonctionnent ensemble pour fournir des résultats précis. La source laser génère le faisceau principal, qui peut être au CO2, à fibre ou à diode, selon l'application prévue. Le système de guidage du faisceau comprend des miroirs et des lentilles qui focalisent et dirigent l'énergie laser vers la surface de travail avec une précision exceptionnelle.

Le système de contrôle joue le rôle de cerveau de l'opération, interprétant les conceptions numériques et les convertissant en commandes de mouvement précises. Les machines modernes intègrent un logiciel avancé qui permet aux opérateurs d'ajuster avec une grande précision les réglages de puissance, les paramètres de vitesse et la profondeur de gravure. Ce niveau de contrôle permet d'obtenir des résultats constants sur différents matériaux et selon les exigences des projets.

Types de laser et leurs Applications

Les lasers CO2 excellent dans le traitement des matériaux organiques tels que le bois, l'acrylique et le cuir, ce qui en fait des choix populaires pour les enseignes et les applications décoratives. Ces systèmes fonctionnent à des longueurs d'onde facilement absorbées par les matériaux à base de carbone, produisant ainsi des découpes propres et des gravures précises. La polyvalence de la technologie CO2 la rend adaptée aussi bien à la production industrielle qu'aux ateliers artisanaux de petite échelle.

Les lasers à fibre offrent des performances supérieures lorsqu'ils travaillent avec des métaux et d'autres matériaux réfléchissants. Leur longueur d'onde plus courte et leur densité de puissance plus élevée permettent un marquage efficace de l'acier inoxydable, de l'aluminium et de divers alliages couramment utilisés dans la fabrication industrielle. Cela rend les systèmes basés sur la fibre particulièrement précieux dans la production automobile, aérospatiale et de dispositifs médicaux, où des marquages de traçabilité permanents sont essentiels.

Fonctionnement des machines de gravure laser

Explication du processus de gravure

Le fonctionnement commence lorsque le machine de Gravure Laser reçoit une illustration numérique ou du texte via un logiciel spécialisé. Le système analyse le design et calcule le trajet optimal que doit suivre le faisceau laser, en tenant compte de facteurs tels que le type de matériau, la profondeur souhaitée et les exigences de vitesse de production. Cette phase de prétraitement garantit un fonctionnement efficace et des résultats constants.

Lors du gravage, le faisceau laser focalisé enlève le matériau par vaporisation ou fusion, créant des marquages permanents résistants à l'usure et aux effacements. Le processus s'effectue à grande vitesse, le faisceau se déplaçant sur la surface de travail selon des motifs précis définis par le design d'origine. Les systèmes avancés peuvent ajuster dynamiquement les niveaux de puissance, permettant de créer différentes profondeurs et textures lors d'une même opération.

Contrôle de Précision et Assurance Qualité

Les machines modernes de gravure laser intègrent des systèmes de rétroaction sophistiqués qui surveillent en continu la qualité du faisceau et la précision du positionnement pendant toute l'opération. Ces systèmes peuvent détecter et corriger les légères variations d'épaisseur du matériau ou les irrégularités de surface, garantissant une profondeur de gravure uniforme sur l'ensemble de la zone de travail. Un tel contrôle de précision est essentiel pour les applications exigeant des normes strictes de qualité.

La gestion de la température joue un rôle crucial pour maintenir des résultats constants, car une chaleur excessive peut provoquer une déformation du matériau ou des effets secondaires indésirables. Les systèmes de refroidissement avancés et les technologies de contrôle d'impulsion permettent de réguler les effets thermiques, offrant ainsi un contrôle précis du processus de gravure. Cette maîtrise thermique est particulièrement importante lorsqu'on travaille avec des matériaux sensibles à la chaleur ou lors de la réalisation de détails fins.

Applications dans divers secteurs industriels

Fabrication et Production

Dans les environnements de fabrication, les machines de gravure laser jouent un rôle essentiel dans l'identification et la traçabilité des produits. Les composants automobiles, les dispositifs médicaux et les assemblages électroniques nécessitent souvent des marquages permanents capables de résister à des conditions d'utilisation sévères tout en restant clairement lisibles pendant tout le cycle de vie du produit. Le caractère sans contact de la gravure laser élimine le risque d'endommager des composants délicats durant le processus de marquage.

Les applications de contrôle qualité bénéficient grandement de la technologie de gravure laser, car ces systèmes peuvent créer des repères de référence et des indicateurs de mesure précis directement sur les pièces et assemblages. Cette capacité permet des procédures d'inspection plus précises et aide à maintenir des tolérances de fabrication strictes. La possibilité de graver des données variables telles que les numéros de série et les codes de date ajoute une fonctionnalité précieuse aux lignes de production.

Marchés créatifs et de personnalisation

L'industrie créative a adopté la technologie de gravure laser pour sa capacité à transformer des matériaux ordinaires en produits personnalisés et en œuvres artistiques. Les boutiques de cadeaux, les fabricants de trophées et les entreprises de fabrication sur mesure s'appuient sur ces machines pour créer des articles uniques qui se vendent à des prix élevés. La précision et la reproductibilité des systèmes laser permettent aux petites entreprises de concurrencer efficacement sur les marchés des produits personnalisés.

Les applications en architecture et en design d'intérieur mettent en valeur le potentiel esthétique de la technologie de gravure laser. Les panneaux décoratifs, les luminaires sur mesure et les installations artistiques bénéficient du contrôle précis et des capacités de détails complexes offertes par ces systèmes. La possibilité de travailler avec divers matériaux ouvre de nouvelles perspectives pour l'expression créative et l'intégration de designs fonctionnels.

Compatibilité des matériaux et considérations

Transformation des matières organiques

Le travail du bois représente l'une des applications les plus populaires des machines de gravure laser, car les motifs naturels des veines et les textures variées produisent des résultats visuellement attrayants. Les différentes essences de bois réagissent différemment à l'énergie laser, les bois durs nécessitant généralement des réglages de puissance plus élevés que les bois tendres. La compréhension de ces caractéristiques matérielles aide les opérateurs à obtenir des résultats optimaux tout en minimisant les pertes et le temps de traitement.

Les matériaux acryliques et plastiques offrent d'excellentes caractéristiques de gravure laser, produisant des bords nets et des finitions lisses qui ne nécessitent souvent aucun traitement supplémentaire. Ces matériaux sont particulièrement populaires pour les applications de signalisation, car ils peuvent être facilement illuminés et conservent leur apparence sur de longues périodes. La grande variété de couleurs et de textures disponibles élargit les possibilités créatives pour les concepteurs et les fabricants.

Métaux et matériaux avancés

La gravure sur métal exige une attention particulière aux paramètres du laser et aux propriétés du matériau afin d'obtenir les résultats souhaités. L'acier inoxydable, l'aluminium et le titane réagissent chacun différemment à l'énergie laser, nécessitant des réglages spécifiques de puissance et de vitesse pour une qualité de marquage optimale. La capacité de créer des marquages permanents et résistants à la corrosion rend la gravure laser indispensable dans les applications industrielles où la durabilité est primordiale.

Les matériaux avancés tels que les céramiques, les composites et les plastiques techniques présentent des défis et des opportunités uniques pour les applications de gravure laser. Ces matériaux nécessitent souvent des systèmes laser spécialisés et des paramètres de traitement précis pour obtenir des résultats satisfaisants. Toutefois, la capacité à marquer ces matériaux difficiles ouvre de nouveaux marchés et applications pour la technologie de gravure laser.

Avantages et bénéfices

Précision et répétabilité

La précision exceptionnelle offerte par les machines de gravure laser permet de créer des designs complexes et des détails fins impossibles à réaliser avec des méthodes de gravure mécanique traditionnelles. Cette précision s'étend à la répétabilité, les systèmes modernes étant capables de reproduire des marquages identiques sur des milliers de pièces avec une variation minimale. Une telle cohérence est essentielle pour les applications exigeant un contrôle qualité strict et une standardisation.

Le caractère sans contact du gravage au laser élimine l'usure des outils et les variations mécaniques pouvant affecter la qualité au fil du temps. Cette caractéristique garantit que la première pièce produite correspond à la millième en termes de qualité de marquage et de précision dimensionnelle. L'élimination des outillages consommables réduit également les coûts d'exploitation et les besoins de maintenance par rapport aux méthodes de gravure traditionnelles.

Polyvalence et flexibilité

Les machines modernes de gravage au laser font preuve d'une polyvalence remarquable dans leur capacité à traiter divers matériaux et à créer différents types de marquages. Du gravage profond à la gravure de surface, ces systèmes peuvent être ajustés pour répondre à des exigences spécifiques d'application sans nécessiter de changement d'outil ni de procédures de configuration complexes. Cette souplesse en fait un investissement précieux pour les entreprises desservant plusieurs marchés ou proposant des services variés.

La nature numérique du marquage laser permet des modifications rapides de conception et une personnalisation sans avoir à modifier des outillages physiques. Les opérateurs peuvent ajuster les designs, ajouter des données variables ou créer de nouveaux motifs entièrement différents par de simples changements logiciels. Cette capacité est particulièrement précieuse pour les petites séries et les applications de fabrication sur mesure où la flexibilité et des délais courts sont essentiels.

FAQ

Quels matériaux peuvent être traités avec des machines de marquage laser

Les machines de marquage laser peuvent traiter une grande variété de matériaux, notamment le bois, l'acrylique, le cuir, le tissu, le papier, le carton, le caoutchouc, le verre, la pierre et divers métaux. Les matériaux spécifiques pouvant être traités dépendent du type de système laser utilisé, les lasers CO2 étant particulièrement adaptés aux matériaux organiques, tandis que les lasers à fibre offrent de meilleures performances sur les métaux et les surfaces réfléchissantes.

À quelle profondeur les machines de marquage laser peuvent-elles couper ou graver

La profondeur maximale de gravure dépend de plusieurs facteurs, notamment la puissance du laser, le type de matériau et la vitesse de traitement. Généralement, les lasers CO2 peuvent couper des matériaux d'une épaisseur de plusieurs pouces, tandis que les profondeurs de gravure varient typiquement de quelques micromètres à plusieurs millimètres. Les lasers à fibre sont principalement utilisés pour le marquage de surface et la gravure superficielle, plutôt que pour des applications de découpe profonde.

Les machines de gravure laser nécessitent-elles des systèmes de ventilation spéciaux ?

Oui, une ventilation adéquate est essentielle lors de l'utilisation de machines de gravure laser, car le processus peut générer de la fumée, des vapeurs et des particules qui peuvent être nocives si elles sont inhalées. La plupart des installations nécessitent des systèmes d'évacuation afin d'éliminer ces sous-produits de la zone de travail. Les exigences spécifiques en matière de ventilation dépendent des matériaux traités et de la réglementation locale en matière de sécurité.

Quel entretien les machines de gravure laser nécessitent-elles ?

Les machines de gravure laser nécessitent un entretien régulier pour garantir des performances optimales et une longue durée de vie. Cela inclut généralement le nettoyage des composants optiques, la vérification de l'alignement du faisceau, le remplacement des pièces consommables telles que les lentilles et les buses, ainsi que l'entretien du système d'évacuation. La fréquence de l'entretien dépend du niveau d'utilisation et des types de matériaux traités, mais la plupart des systèmes bénéficient d'un nettoyage quotidien et d'inspections hebdomadaires des composants.

Table des Matières

- Comprendre la technologie de gravure laser

- Fonctionnement des machines de gravure laser

- Applications dans divers secteurs industriels

- Compatibilité des matériaux et considérations

- Avantages et bénéfices

-

FAQ

- Quels matériaux peuvent être traités avec des machines de marquage laser

- À quelle profondeur les machines de marquage laser peuvent-elles couper ou graver

- Les machines de gravure laser nécessitent-elles des systèmes de ventilation spéciaux ?

- Quel entretien les machines de gravure laser nécessitent-elles ?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES