microperforación por láser

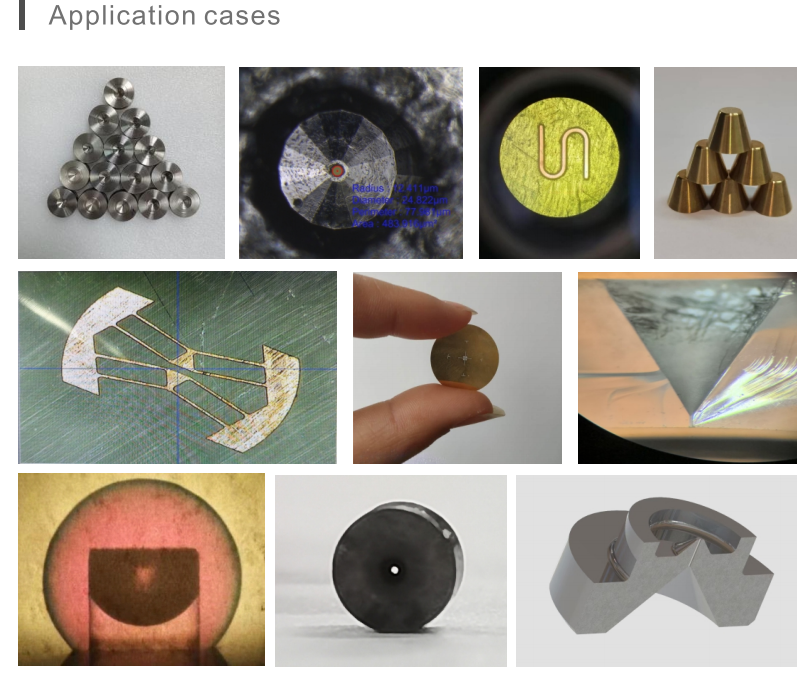

La microperforación láser representa una tecnología de fabricación revolucionaria que utiliza haces láser enfocados para crear orificios precisos y ultrapequeños en diversos materiales con una exactitud y consistencia excepcionales. Este proceso avanzado emplea energía luminosa concentrada para vaporizar o erosionar el material, formando orificios microscópicos que van desde submicrón hasta varios cientos de micrones de diámetro. La tecnología funciona según el principio de absorción de fotones, donde pulsos láser intensos interactúan con la superficie del material objetivo, provocando un calentamiento rápido y una eliminación controlada del material. Los sistemas modernos de microperforación láser incorporan mecanismos sofisticados de entrega del haz, etapas de posicionamiento de precisión y capacidades de monitoreo en tiempo real para garantizar un rendimiento óptimo del perforado. Las funciones principales de la microperforación láser incluyen la creación de perforaciones precisas para aplicaciones de filtración, la formación de orificios de refrigeración en componentes de turbinas, la fabricación de aberturas para dispositivos médicos y la producción de sistemas de ventilación para componentes electrónicos. Las características tecnológicas comprenden la selección de longitud de onda, el control de la duración del pulso, opciones de conformado del haz y sistemas de posicionamiento automatizados que permiten a los operadores obtener resultados consistentes en grandes volúmenes de producción. El proceso ofrece una versatilidad notable para trabajar con diversos materiales, incluyendo metales, cerámicas, polímeros, compuestos y sustratos semiconductores. Sus aplicaciones abarcan numerosas industrias, desde los sectores aeroespacial y automotriz, que requieren orificios de refrigeración de precisión en componentes de motores, hasta la fabricación de dispositivos médicos donde la filtración estéril exige tamaños de poro exactos. Los fabricantes de electrónica utilizan la microperforación láser para crear orificios pasantes en placas de circuito impreso, mientras que las industrias textiles emplean esta tecnología para producir tejidos transpirables con porosidad controlada. El sector farmacéutico se beneficia de la formación precisa de orificios en sistemas de administración de fármacos y en la fabricación de cápsulas. Las instituciones de investigación aprovechan la microperforación láser para crear canales microfluídicos y dispositivos tipo laboratorio-en-un-chip que requieren una precisión dimensional y calidad superficial excepcionales.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES