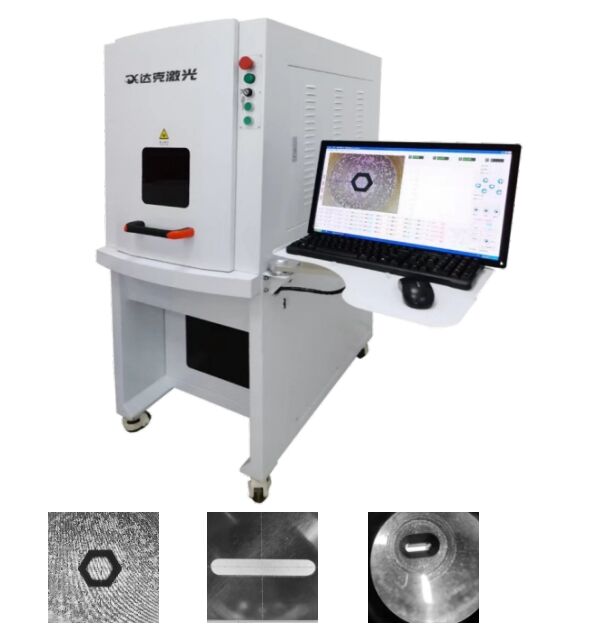

Excepcional versatilidad de materiales y capacidades de procesamiento

El perforado con láser de fibra demuestra una versatilidad notable al procesar diversos materiales que desafían o superan los métodos convencionales de perforación, abriendo nuevas posibilidades para el diseño de componentes y la innovación en fabricación. La tecnología perfora con éxito metales que van desde aleaciones de aluminio blandas hasta aceros para herramientas endurecidos, superaleaciones exóticas y materiales refractarios, sin preocupaciones por el desgaste de herramientas que limitan los métodos tradicionales. Los materiales cerámicos, compuestos y plásticos técnicos avanzados responden excelentemente al perforado con láser de fibra, permitiendo a los fabricantes crear componentes complejos que antes se consideraban inviables. La capacidad de procesamiento capa por capa permite perforar ensamblajes de múltiples materiales sin deslaminación ni daños intercapa, apoyando estructuras compuestas avanzadas utilizadas en aplicaciones aeroespaciales y automotrices. El rango de espesores procesables va desde láminas ultrafinas medidas en micrómetros hasta secciones sustanciales de varios centímetros de grosor, adaptándose a diversas necesidades de fabricación dentro de un mismo sistema. La tecnología se adapta perfectamente a diferentes geometrías de agujeros, incluyendo orificios con paredes rectas, aberturas cónicas y patrones tridimensionales complejos que no pueden lograrse con perforación mecánica. Las capacidades de microperforación permiten crear agujeros más pequeños que los que pueden hacer brocas convencionales, apoyando las tendencias de miniaturización en electrónica y dispositivos médicos. Las características de gestión térmica permiten procesar materiales sensibles a la temperatura sin daños térmicos, preservando las propiedades del material críticas para el rendimiento del componente. La compatibilidad con recubrimientos superficiales garantiza una perforación exitosa a través de superficies pintadas, chapadas o tratadas sin comprometer la integridad del recubrimiento alrededor de los perímetros de los agujeros. El sistema procesa materiales reflectantes como el cobre y el aluminio, que representan un reto para otros tipos de láser, ampliando así las posibilidades de aplicación en componentes eléctricos y de gestión térmica. Las capacidades de procesamiento por lotes permiten manejar múltiples piezas simultáneamente, maximizando la productividad sin sacrificar la calidad individual de cada pieza. La flexibilidad en el manejo de materiales acomoda diversas geometrías y tamaños de piezas, desde componentes de precisión pequeños hasta elementos estructurales grandes que requieren una colocación estratégica de agujeros.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES