Mejora de la Eficiencia en la Producción y Optimización de Costos

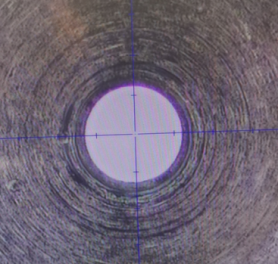

La tecnología de perforación láser ESI transforma la economía manufacturera al ofrecer mejoras sustanciales en la eficiencia de producción, reduciendo simultáneamente los costos operativos en múltiples categorías de gastos. Las velocidades de procesamiento notables del sistema permiten a los fabricantes completar operaciones de perforación en fracciones del tiempo requerido por métodos convencionales, con capacidades que superan miles de orificios por minuto dependiendo del tipo de material y las especificaciones del orificio. Esta ventaja de velocidad multiplica las ganancias de productividad a lo largo de los ciclos de producción, permitiendo a las instalaciones cumplir con plazos de entrega exigentes mientras mantienen estándares de calidad superiores que los métodos tradicionales de perforación no pueden igualar. Las reducciones en el tiempo de configuración representan ganancias significativas de eficiencia, ya que los sistemas de perforación láser ESI requieren una preparación mínima entre trabajos y pueden cambiar instantáneamente entre diferentes patrones, tamaños u materiales mediante comandos de software, en lugar de cambios físicos de herramientas. La eliminación de la gestión de inventario de herramientas, la programación de reemplazos y la complejidad de configuración reduce tanto los costos directos como los gastos administrativos, mejorando al mismo tiempo la flexibilidad en la programación de la producción. Las mejoras en la eficiencia laboral surgen gracias a las capacidades de operación automatizada de la tecnología, permitiendo que un solo operario gestione múltiples estaciones de perforación o realice otras tareas de valor añadido mientras los sistemas de perforación láser ESI operan de forma independiente. Los ahorros relacionados con la calidad se acumulan mediante tasas reducidas de desechos, la eliminación de necesidades de reprocesamiento y tiempos de inspección disminuidos, debido a la consistencia en la calidad del orificio y la precisión dimensional. La capacidad de la tecnología para crear geometrías complejas de orificios en una sola operación elimina los requisitos de procesamiento en múltiples pasos que aumentan el tiempo de manipulación, errores potenciales y costos de producción en enfoques manufactureros tradicionales. Las ventajas en eficiencia energética se hacen evidentes a través de patrones optimizados de consumo de energía y la eliminación de sistemas hidráulicos, bombas de refrigerante y otros equipos auxiliares necesarios en operaciones mecánicas de perforación. Las reducciones en costos de mantenimiento resultan de la ausencia de desgaste en herramientas de corte, el menor estrés en componentes mecánicos y diseños de sistema simplificados que requieren menos piezas de repuesto e intervalos de servicio menos frecuentes. Los sistemas de perforación láser ESI demuestran una fiabilidad excepcional con tiempos de inactividad imprevistos mínimos, garantizando una capacidad de producción constante y costos operativos predecibles que facilitan una planificación financiera precisa y el cumplimiento de compromisos con clientes. Las capacidades de integración digital de la tecnología permiten monitoreo en tiempo real de la producción, programación predictiva de mantenimiento e informes automáticos de calidad que optimizan aún más la eficiencia operativa, reduciendo los requisitos de supervisión manual y los costos laborales asociados.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES