Precisión y Consistencia Sin Igual

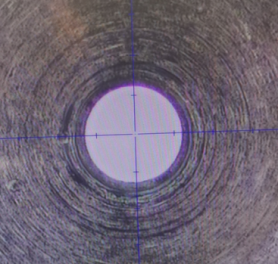

Las capacidades de precisión del perforado con tecnología láser superan ampliamente a los métodos mecánicos tradicionales, ofreciendo una exactitud dimensional que cumple con las especificaciones de fabricación más exigentes. Este método avanzado de procesamiento logra tolerancias en el diámetro del orificio dentro de micrómetros, garantizando resultados consistentes en toda la producción, independientemente de las variaciones del material o de las condiciones ambientales. El sistema informático de posicionamiento del haz elimina los errores humanos y mantiene una precisión exacta en la colocación de los orificios, superior a la capacidad de los equipos de perforado convencionales. El control de la zona afectada por el calor representa una ventaja crítica de precisión, ya que la energía láser enfocada minimiza el impacto térmico en las áreas circundantes del material, preservando la integridad estructural y las propiedades del material esenciales para aplicaciones de alto rendimiento. La tecnología avanzada de conformación del haz permite crear geometrías de orificio complejas, incluyendo perfiles cónicos, configuraciones escalonadas y relaciones precisas entre el diámetro de entrada y salida, que serían imposibles o extremadamente difíciles de lograr mediante procesos de perforado mecánico. Los sistemas de monitoreo en tiempo real verifican continuamente los parámetros dimensionales durante el proceso, ajustando automáticamente la potencia del láser y la duración del pulso para mantener las tolerancias especificadas durante todos los ciclos de producción. La naturaleza sin contacto del perforado láser elimina las fuerzas mecánicas que pueden causar distorsión de la pieza o errores de posicionamiento comunes en operaciones de perforado tradicionales. Las características de repetibilidad aseguran resultados idénticos a lo largo de miles de ciclos de procesamiento, haciendo de esta tecnología ideal para entornos de producción de alto volumen donde la consistencia impacta directamente en la calidad del producto y la satisfacción del cliente. La calidad del acabado superficial lograda mediante el procesamiento láser elimina la necesidad de operaciones secundarias de acabado, reduciendo el tiempo de producción y los costos asociados, al mismo tiempo que mejora la calidad general de la pieza. El control de precisión se extiende también a la exactitud de la profundidad del orificio, permitiendo la creación de orificios ciegos con especificaciones exactas de profundidad y características uniformes en la superficie inferior. La ausencia de desgaste de herramientas garantiza una calidad constante del orificio desde la primera hasta la última pieza en la producción, eliminando las variaciones de calidad asociadas con la degradación progresiva de las herramientas. Algoritmos avanzados de control de proceso compensan automáticamente las variaciones en el espesor del material y las diferencias en las condiciones superficiales, manteniendo resultados de perforado consistentes en diversas características de las piezas.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES