perforación láser de cerámica

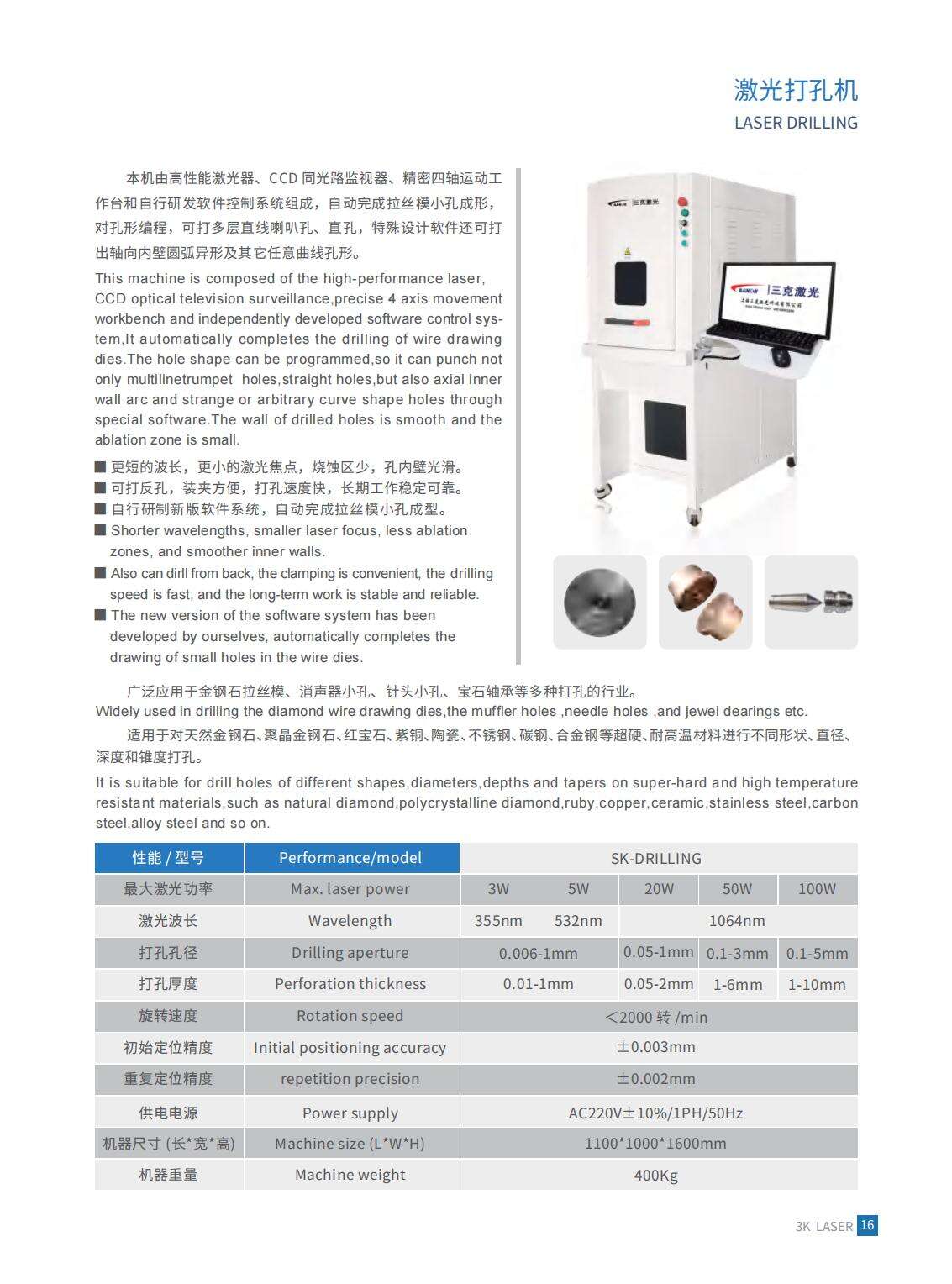

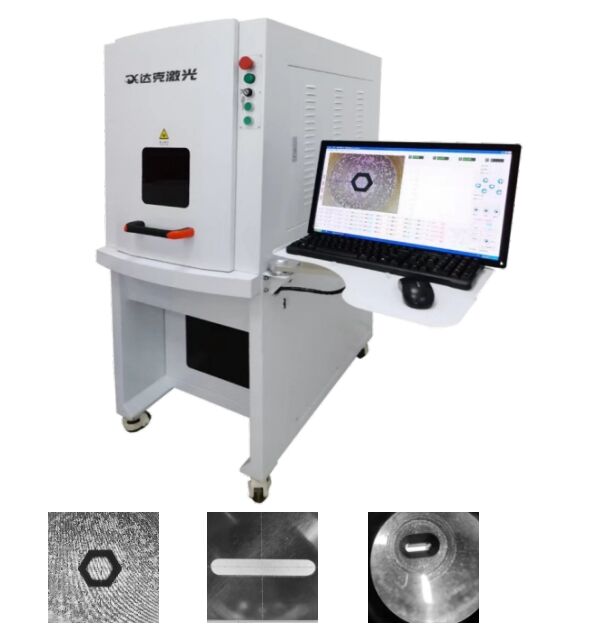

El perforado láser de cerámica representa un proceso revolucionario de fabricación que utiliza haces láser enfocados para crear orificios precisos y patrones complejos en materiales cerámicos. Esta tecnología avanzada ha transformado la forma en que las industrias abordan el procesamiento de cerámicas, ofreciendo una exactitud y eficiencia sin precedentes al crear perforaciones desde microscópicas hasta de gran escala. El proceso de perforado láser de cerámica emplea haces de fotones de alta energía que eliminan selectivamente material mediante ablación controlada, permitiendo a los fabricantes lograr diámetros de orificio que van desde micrómetros hasta varios milímetros con una consistencia excepcional. La base tecnológica del perforado láser de cerámica se basa en sofisticados sistemas de control de haz que gestionan con precisión la densidad de potencia, la duración del pulso y la posición focal. Estos sistemas integran óptica avanzada, mecanismos de posicionamiento controlados por ordenador y capacidades de monitoreo en tiempo real para garantizar resultados óptimos en diversas composiciones cerámicas, incluyendo alúmina, zirconia, carburo de silicio y cerámicas técnicas avanzadas. El proceso comienza con la preparación del material, donde los sustratos cerámicos se colocan en accesorios de precisión, seguido de la optimización de los parámetros del láser según las propiedades del material, la geometría deseada del orificio y los requisitos de profundidad. Los sistemas modernos de perforado láser de cerámica incorporan múltiples opciones de longitud de onda, lo que permite a los operadores seleccionar las características óptimas de absorción de energía para tipos específicos de cerámica. Las aplicaciones del perforado láser de cerámica abarcan numerosas industrias, incluyendo aeroespacial, electrónica, automoción, dispositivos médicos y telecomunicaciones. En aplicaciones aeroespaciales, el perforado láser de cerámica crea orificios de refrigeración en componentes de turbinas y recubrimientos protectores térmicos, mientras que en la fabricación electrónica esta tecnología se utiliza para crear vías en placas y sustratos cerámicos. La fabricación de dispositivos médicos emplea el perforado láser de cerámica para producir implantes biocompatibles con estructuras de poros precisas que favorecen la integración tisular. La industria automotriz aprovecha esta tecnología para carcasas de sensores y componentes de motor que requieren tolerancias dimensionales exactas. Las telecomunicaciones se benefician del perforado láser de cerámica mediante la producción de componentes de fibra óptica y elementos de circuitos de alta frecuencia, donde la precisión es fundamental para la integridad de la señal.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES