лазерное сверление отверстий

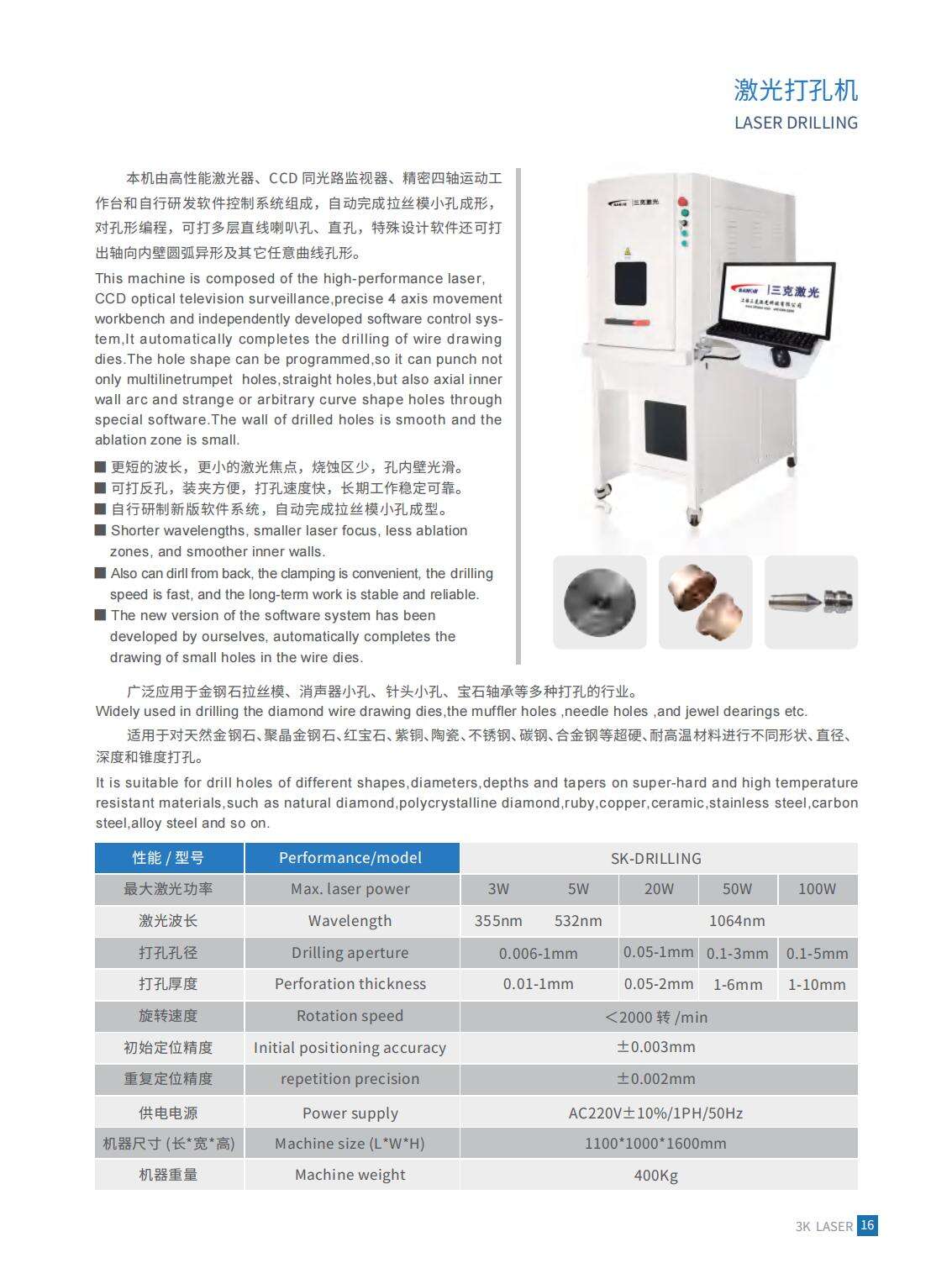

Лазерное сверление представляет собой революционный производственный процесс, при котором с помощью сфокусированных лазерных лучей создаются точные отверстия в различных материалах с исключительной точностью и эффективностью. Эта передовая технология использует мощные лазерные системы, генерирующие интенсивную концентрированную световую энергию, которая испаряет или плавит материал в определённых заданных местах, образуя чистые и точные отверстия. Основной принцип заключается в направлении когерентного светового луча через сложные оптические системы, которые фокусируют энергию в чрезвычайно малые пятна, позволяя создавать микроскопические и средние по размеру отверстия с высокой точностью. Основные функции лазерного сверления включают формирование отверстий диаметром от микрометров до нескольких миллиметров, обеспечение стабильного качества при больших объёмах производства, а также получение сложных геометрических форм, недостижимых при традиционном механическом сверлении. Технологические особенности включают компьютерные системы позиционирования, гарантирующие повторяемость и точность, возможность изменения длительности импульсов для оптимизации обработки материалов и многокоординатные системы перемещения, позволяющие сверлить под различными углами и в разных ориентациях. Процесс обеспечивает исключительную гибкость в выборе формы отверстий — круглой, квадратной, овальной или специальной, разработанной по конкретным требованиям применения. Современные системы лазерного сверления оснащены передовыми технологиями формирования луча, возможностями мониторинга в реальном времени и сложными программными средствами управления, автоматически оптимизирующими параметры обработки. Эти системы способны обрабатывать различные материалы, включая металлы, керамику, полимеры, композиты и полупроводниковые материалы, с минимальным тепловым воздействием на окружающие области. Области применения охватывают множество отраслей: производство в аэрокосмической промышленности (охлаждающие отверстия в лопатках турбин), электронику (сквозные отверстия в печатных платах), автомобильную промышленность (точные каналы для жидкостей), производство медицинских устройств (отверстия в катетерах) и изготовление фильтров с равномерным распределением пор. Технология играет ключевую роль при создании форсунок топливных систем, деталей часов, ювелирных изделий и специализированных промышленных компонентов, где точность и качество являются определяющими факторами успешного производства.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES