Непревзойденная точность и воспроизводимость для критически важных применений

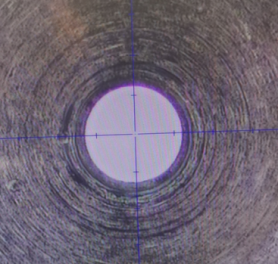

Решения для лазерного сверления обеспечивают беспрецедентный уровень точности, который революционизирует производственные процессы в отраслях, требующих точных спецификаций и стабильного качества. Современные технологии управления лучом, используемые в лазерных установках для сверления, позволяют достигать точности позиционирования в субмикронном диапазоне, создавая отверстия с размерными допусками, превосходящими возможности традиционного механического сверления на порядки. Эта исключительная точность обусловлена бесконтактным характером лазерной обработки, что устраняет переменные, вызванные износом инструмента, вибрациями и механическими деформациями, присущие традиционным методам сверления. Системы компьютерного позиционирования луча, интегрированные в лазерные решения для сверления, используют сложные сервоприводы и обратные связи, обеспечивая точное размещение каждого отверстия независимо от объёма или продолжительности производства. Производственные предприятия получают значительную выгоду от этого преимущества точности, особенно в таких отраслях, как аэрокосмическая промышленность, медицинские приборы и электроника, где выход компонентов из строя из-за геометрических отклонений может иметь катастрофические последствия. Характеристики воспроизводимости лазерного сверления гарантируют, что первое просверленное отверстие будет полностью соответствовать миллионному по параметрам, обеспечивая производителям уверенность в долгосрочной стабильности продукции. Современные лазерные системы сверления оснащены системами мониторинга в реальном времени, которые постоянно проверяют параметры качества отверстий и автоматически корректируют технологические переменные для поддержания заданных характеристик даже при изменении внешних условий или свойств материала. Такая интеллектуальная система обратной связи исключает человеческий фактор и снижает необходимость в многочисленных проверках контроля качества, оптимизируя производственные процессы при сохранении высоких стандартов качества. Преимущества точности распространяются не только на геометрию отверстий, но и на качество поверхности, чёткость краёв и тепловое воздействие, обеспечивая соответствие лазерных компонентов самым строгим требованиям применения. Отрасли, производящие миниатюрные компоненты, особенно выигрывают от этих возможностей точности, поскольку лазерные решения способны формировать элементы меньшего размера, чем толщина человеческого волоса, сохраняя при этом идеальную круглость и целостность поверхности. Экономический эффект от такой точности выражается в снижении уровня брака, устранении затрат на переделку и повышении удовлетворённости клиентов за счёт стабильной работы продукции.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES