сверление стеклянным лазером

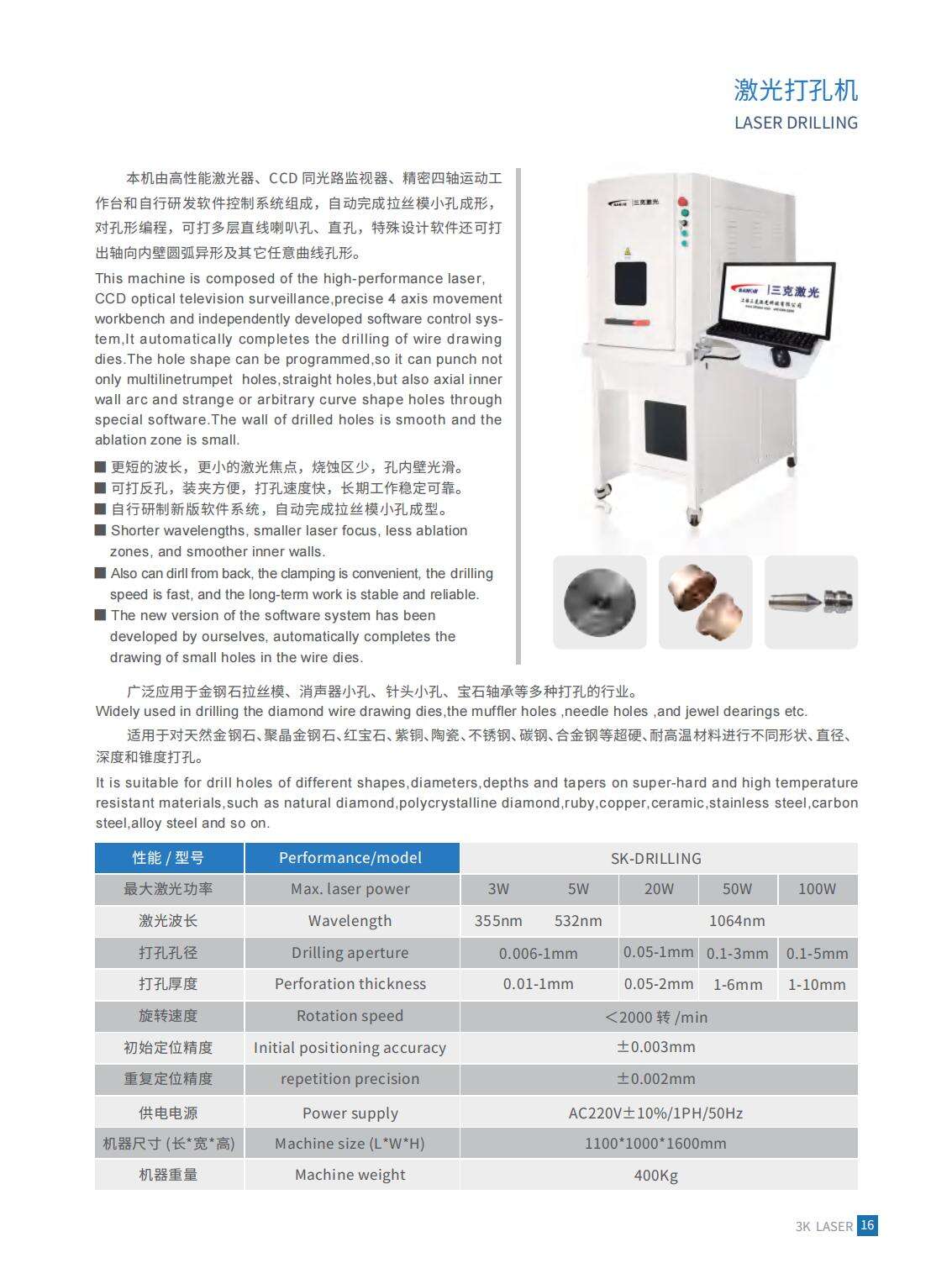

Лазерное сверление стекла представляет собой революционную производственную технологию, которая использует сфокусированные лазерные лучи для создания точных отверстий и перфораций в различных стеклянных материалах. Этот передовой процесс использует высокомощные лазерные системы, которые подают сконцентрированную энергию, быстро нагревая и испаряя стеклянный материал, формируя чистые и точные отверстия без механических напряжений, связанных с традиционными методами сверления. Технология работает за счёт передачи фотонной энергии, при которой лазерный свет взаимодействует со структурой молекул стекла, обеспечивая контролируемое удаление материала. Современные лазерные системы для сверления стекла оснащены сложными механизмами управления лучом, позволяющими операторам регулировать такие параметры, как длительность импульса, частота и выходная мощность, чтобы оптимизировать результаты для различных типов и толщин стекла. Процесс может применяться к различным составам стекла, включая боросиликатное, содовое, кварцевое и специальные оптические стёкла, что делает его универсальным для разнообразных производственных задач. Ключевые технологические особенности включают компьютерные системы позиционирования, обеспечивающие исключительную точность, обычно достигающую допусков в микрометрах. Бесконтактный характер лазерной обработки устраняет износ инструмента и снижает риски загрязнения, а программируемые настройки обеспечивают стабильную воспроизводимость при серийном производстве большой протяжённости. Передовые системы охлаждения предотвращают термическое повреждение окружающего материала, сохраняя его структурную целостность на всём протяжении процесса сверления. Возможности мониторинга в реальном времени позволяют операторам отслеживать ход работы и вносить немедленные корректировки, обеспечивая оптимальный контроль качества. Технология поддерживает различные геометрии отверстий — от простых цилиндрических перфораций до сложных конических или ступенчатых конфигураций. Интеграция с автоматизированными системами обработки обеспечивает высокую производительность, а гибкое программирование позволяет быстро переходить между различными техническими требованиями. К экологическим преимуществам относятся сокращение образования отходов и отказ от смазочно-охлаждающих жидкостей, которые обычно требуются при механическом сверлении.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES