ダイヤモンドレーザードリリング

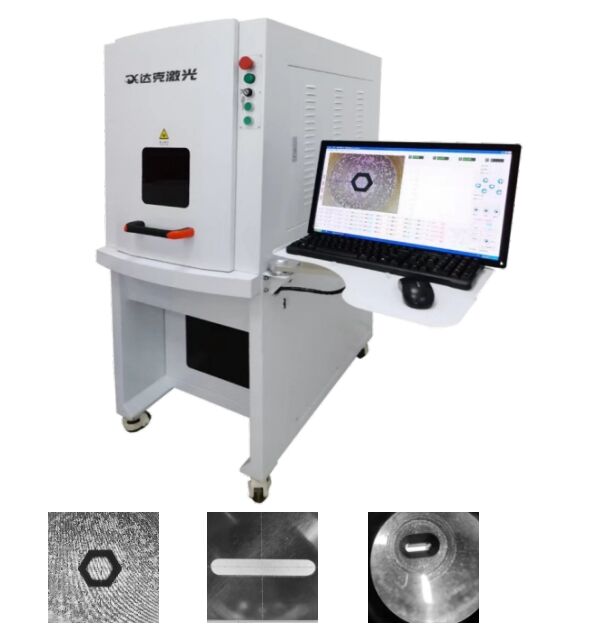

ダイヤモンドレーザー穴あけ加工は、レーザー技術の精密性と特殊技術を組み合わせた最先端の製造技術であり、ダイヤモンド材料にマイクロサイズの穴を形成することができる。この高度なプロセスでは、集光されたレーザー光線を用いてダイヤモンド表面から材料を除去し、数マイクロメートルから数百マイクロメートルの直径を持つ極めて小さく高精度な開口部を作成することが可能になる。この技術は、自然界で最も硬い素材の一つであるダイヤモンド内部に、比類ない精度で穴を形成することにより、さまざまな産業分野で革新をもたらしている。ダイヤモンドレーザー穴あけ装置は、高度な光学部品とコンピュータ制御機構を採用しており、異なる種類のダイヤモンドや用途に対しても一貫性があり再現性の高い結果を実現する。このプロセスは、まずダイヤモンド基板を正確に位置決めし、その後、出力設定、パルス持続時間、ビーム焦点などのレーザーパラメーターを精密に設定することから始まる。最新のダイヤモンドレーザー穴あけ装置には、リアルタイムで穴あけの進行状況を監視する高度なモニタリングシステムが搭載されており、穴の品質と寸法精度を最適に保つことを可能にする。この技術は、浅い穴向けの単発照射方式(シングルショットドリリング)と、より深い穴向けの打撃式穴あけ(パーシッションドリリング)の両方をサポートしている。温度制御機構により周囲のダイヤモンド材料への熱的損傷を防ぎ、同時に粉塵除去システムが作業中を通して清潔な穴あけ環境を維持する。品質管理機能には、穴の寸法、円形度、表面仕上げを穴あけ直後に自動測定して検証するシステムが含まれる。ダイヤモンドレーザー穴あけの汎用性は、天然ダイヤモンド、合成ダイヤモンド、多結晶ダイヤモンド材料など、さまざまな形態のダイヤモンドに及ぶ。既存の製造工程への統合が容易であり、単独運用にもライン内生産プロセスにも対応できる。また、さまざまな穴あけ角度や方向に対応でき、従来の穴あけ方法では実現できない複雑な幾何学的構成も可能になる。環境面では、他の穴あけ手法と比較して廃棄物の発生が最小限であり、化学薬品の使用も削減される。