レーザー穴あけ統合ソリューションサプライヤー

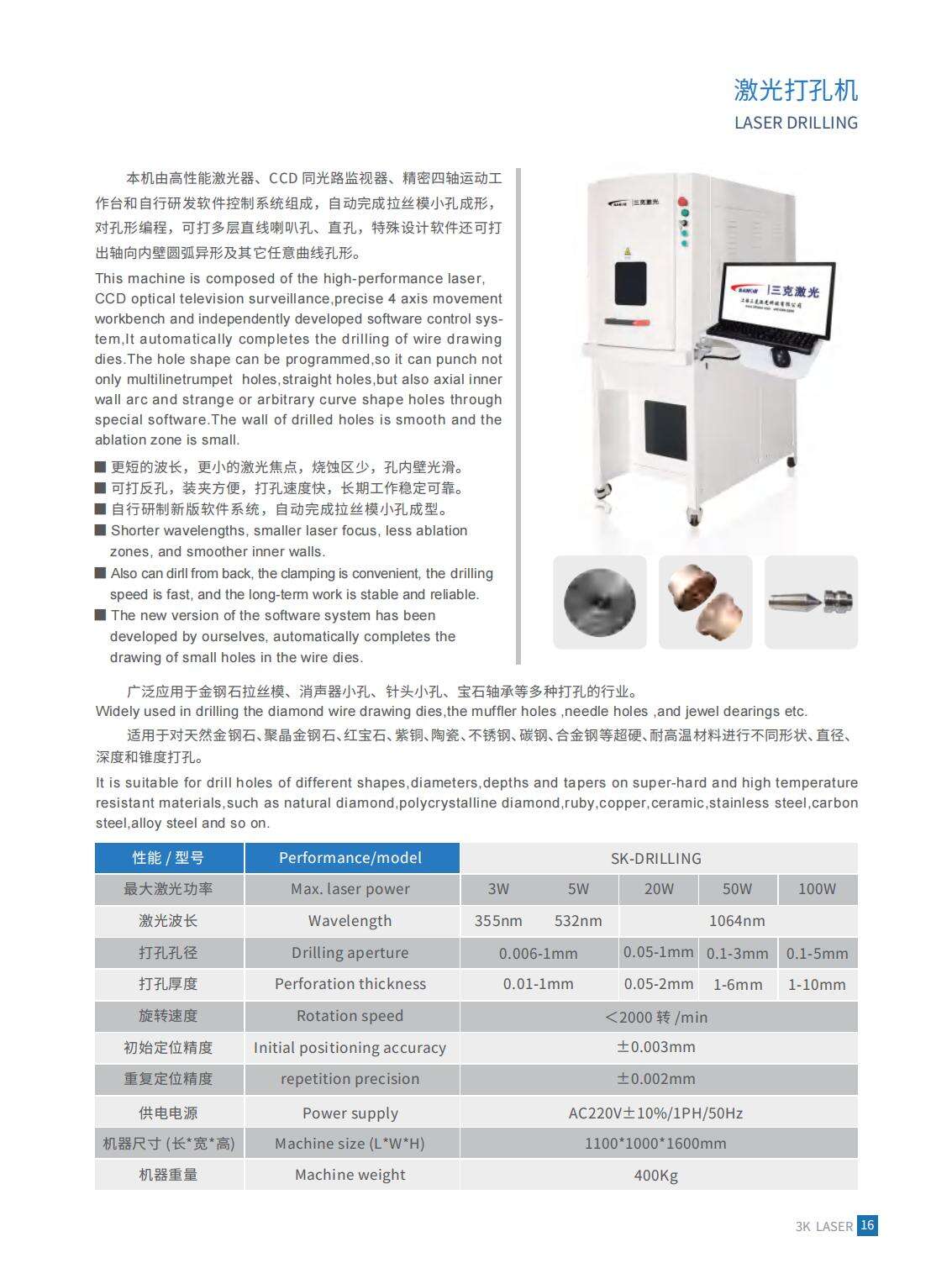

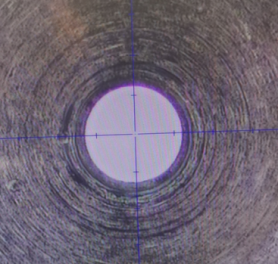

レーザー穴開け統合ソリューション供給業者は、さまざまな産業分野での精密な穴加工に対応する包括的なシステムを提供する専門技術ベンダーを指します。これらの供給業者は、高度なレーザー技術に加え、洗練された制御システム、自動化コンポーネント、カスタマイズされたソフトウェアを統合し、特定の製造要件を満たす完全な穴開けソリューションを構築します。レーザー穴開け統合ソリューション供給業者の主な機能は、集光レーザービームを用いて金属、セラミックス、ポリマー、複合材料など多様な素材に高精度な穴を形成するための、設計・製造・導入までを含む一括システム(ターンキーソリューション)の実現です。その技術的基盤には、フェムト秒、ピコ秒、ナノ秒、連続波レーザーなど複数のレーザー種類が用いられ、それぞれ異なる材料特性や穴開け仕様に最適化されています。現代のレーザー穴開け統合ソリューション供給業者のシステムには、リアルタイムモニタリング機能、適応型制御アルゴリズム、マルチ軸位置決めシステムが組み込まれており、穴の品質と寸法精度の一貫性を確保しています。また、これらのソリューションは、高精度光学系によるビーム供給装置、自動材料搬送機構、および穴の特性を加工中に検証する統合型品質検査モジュールを備えています。応用範囲は広く、航空宇宙産業におけるタービンブレードの冷却孔、自動車産業における燃料噴射装置部品、電子機器産業におけるプリント基板のビア穴、医療機器製造におけるカテーテルの穿孔、太陽光パネル製造などのエネルギー分野への応用に至るまで多岐にわたります。こうした供給業者と単なるレーザー機器販売業者との違いは、「統合」にあり、機械設計、電気システムの統合、ソフトウェア開発、設置サービス、オペレーター向けトレーニング、継続的な技術サポートを含む包括的なシステムエンジニアリングを提供する点にあります。最近のレーザー穴開け統合ソリューション供給業者の製品は、Industry 4.0対応を重視しており、データ分析機能、予知保全機能、リモートモニタリングシステムを備え、さまざまな製造環境において生産効率を最適化するとともに、運用コストの削減とシステム稼働率の最大化を実現しています。