レーザー穴あけソリューション

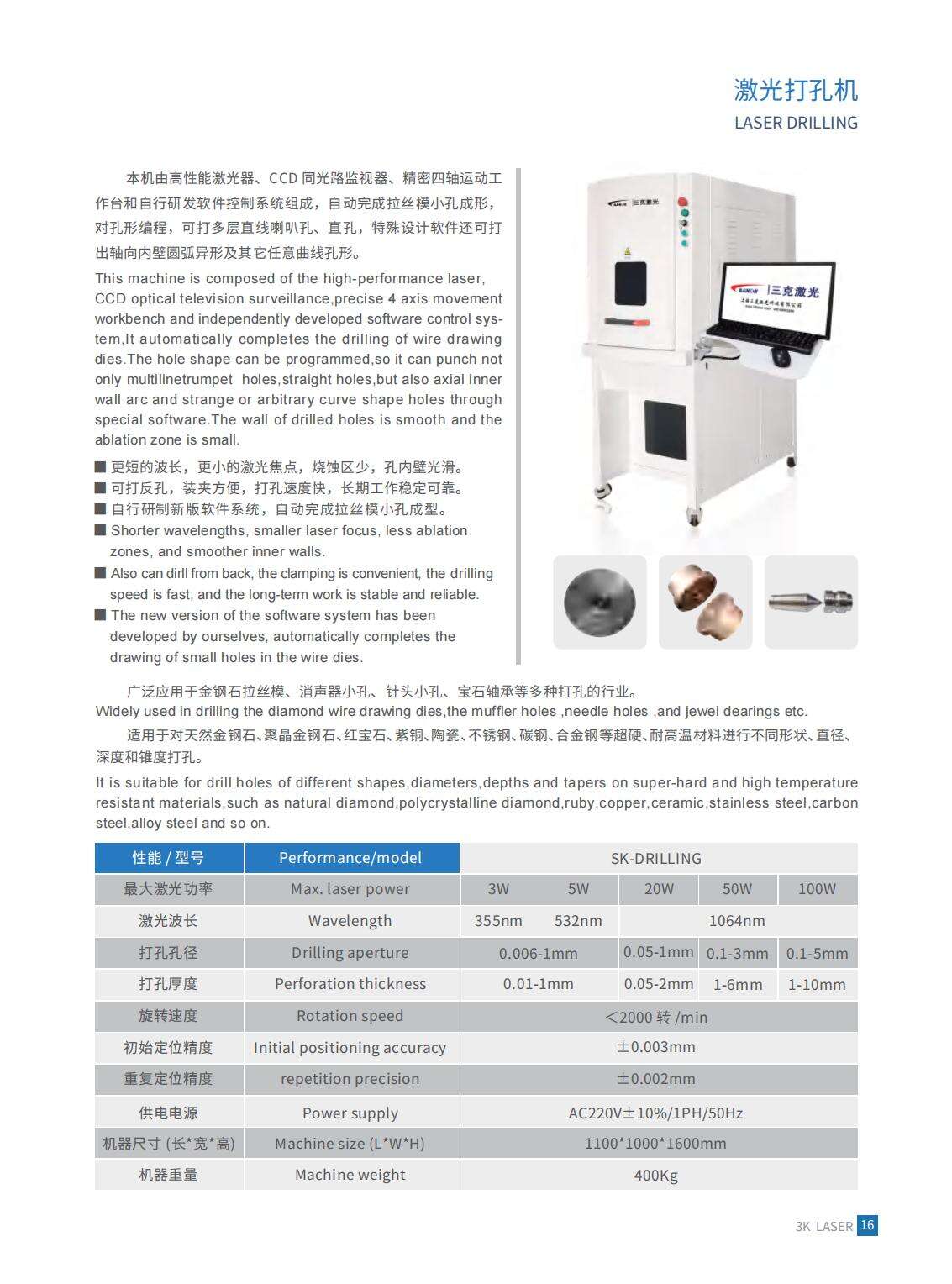

レーザー加工ソリューションは、集中的なレーザー光線を用いてさまざまな材料に非常に高い精度と速度で正確な穴を開ける、最先端の製造技術です。これらの高度なシステムは、通常ファイバーレーザー、CO2レーザー、または超高速レーザーといった高出力レーザー光源を使用し、所定の経路に沿って材料を蒸発または溶融させる強いエネルギー光線を生成します。レーザー加工ソリューションの主な機能には、電子機器向けのマイクロドリリング、航空宇宙部品向けの深穴加工、医療機器向けの精密穿孔が含まれます。最新のレーザー加工システムは、高度なビーム導入機構、コンピュータ数値制御(CNC)システム、リアルタイム監視機能を統合しており、穴の品質と寸法精度の一貫性を確保しています。レーザー加工ソリューションの技術的特徴には、プログラム可能なパルスパラメーター、調整可能なビーム焦点、多軸位置決めシステム、および自動材料搬送機能が含まれます。これらのシステムは、金属、セラミックス、ポリマー、複合材料、ガラスなど多様な材料を処理でき、周囲への熱的損傷を最小限に抑えることが可能です。高度なレーザー加工ソリューションには、ビーム整形のための適応型光学系、プロセス最適化のためのクローズドループフィードバックシステム、材料の特性や穴の仕様に基づいてパラメーターを自動的に調整するインテリジェントソフトウェアアルゴリズムが組み込まれています。レーザー加工ソリューションの応用分野は、航空エンジンのタービンブレードに冷却穴を形成する用途から、電子機器のプリント基板にマイクロバイアを製造する用途まで、多数の産業にまたがっています。自動車分野では、燃料噴射ノズルや排気システム部品の製造に使用され、一方医療機器メーカーはステント、カテーテル、手術器具の製造にレーザー加工を利用しています。半導体産業では、ウエハー処理やパッケージ製造において極めて高い精度と清浄度が求められるため、レーザー加工ソリューションに大きく依存しています。さらに、これらのシステムは迅速な試作や小ロット生産を可能にするため、さまざまな技術分野における研究開発用途において非常に価値が高いものです。