ガラスレーザー穴あけ

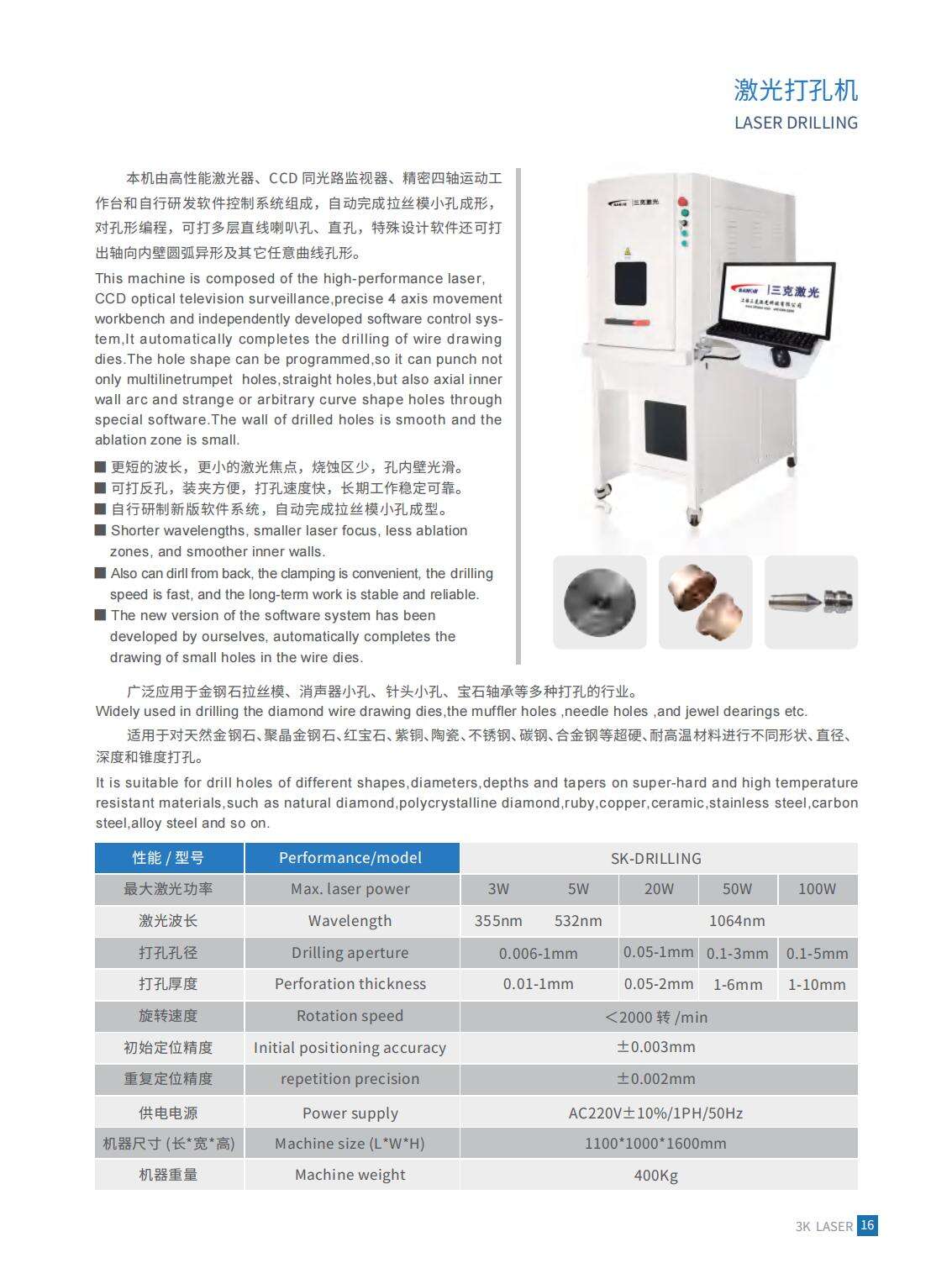

ガラスのレーザー穴開けは、集光されたレーザー光線を用いてさまざまなガラス材料に精密な穴や穿孔を形成する画期的な製造技術です。この高度なプロセスでは高出力のレーザーシステムを使用し、集中したエネルギーを供給することでガラス材料を急速に加熱・蒸発させ、従来のドリル加工に伴う機械的応力を生じることなく、きれいで正確な穴を形成します。この技術はフォトンエネルギーの伝達によって動作し、レーザー光がガラスの分子構造と相互作用することで制御された材料除去を実現します。現代のガラス用レーザー穴開け装置には高度なビーム制御機構が搭載されており、パルス持続時間、周波数、出力などのパラメーターを調整して、異なる種類や厚さのガラスに対して最適な結果を得ることが可能です。このプロセスはホウケイ酸塩ガラス、ソーダ石灰ガラス、石英、特殊光学ガラスなど、さまざまなガラス組成に対応でき、多様な製造ニーズに柔軟に対応できます。主な技術的特徴として、コンピュータ制御の位置決めシステムがあり、通常マイクロメートル単位の公差を達成する高い精度を保証します。レーザー加工の非接触性により工具の摩耗がなく、汚染リスクも低減され、プログラム可能な設定によって大量生産においても一貫した再現性が可能になります。高度な冷却システムにより周囲の材料への熱的損傷を防ぎ、穴開けプロセス中も構造的完全性を維持します。リアルタイム監視機能により、作業者は進行状況を追跡し即座に調整を行うことができ、最適な品質管理を確保します。この技術は、単純な円筒形の穿孔から複雑なテーパー形状や段付き形状まで、さまざまな穴の幾何学的形状に対応可能です。自動搬送システムとの統合により大量生産が可能となり、柔軟なプログラミングにより異なる製品仕様間のすばやい切り替えが実現します。環境面での利点としては、廃棄物の削減および機械的ドリル加工で一般的に必要となる切削油剤の使用が不要になることが挙げられます。