sistema de perforación láser

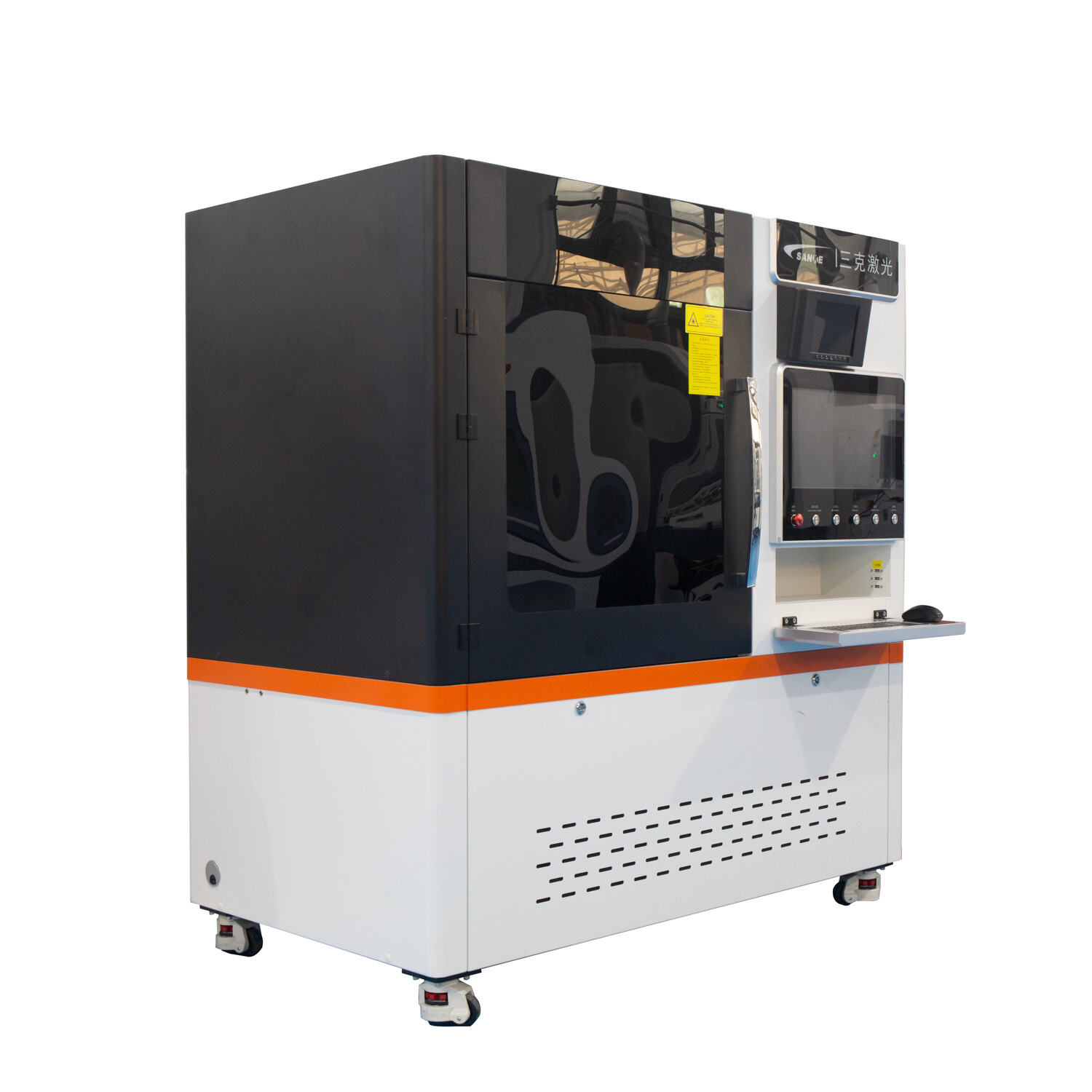

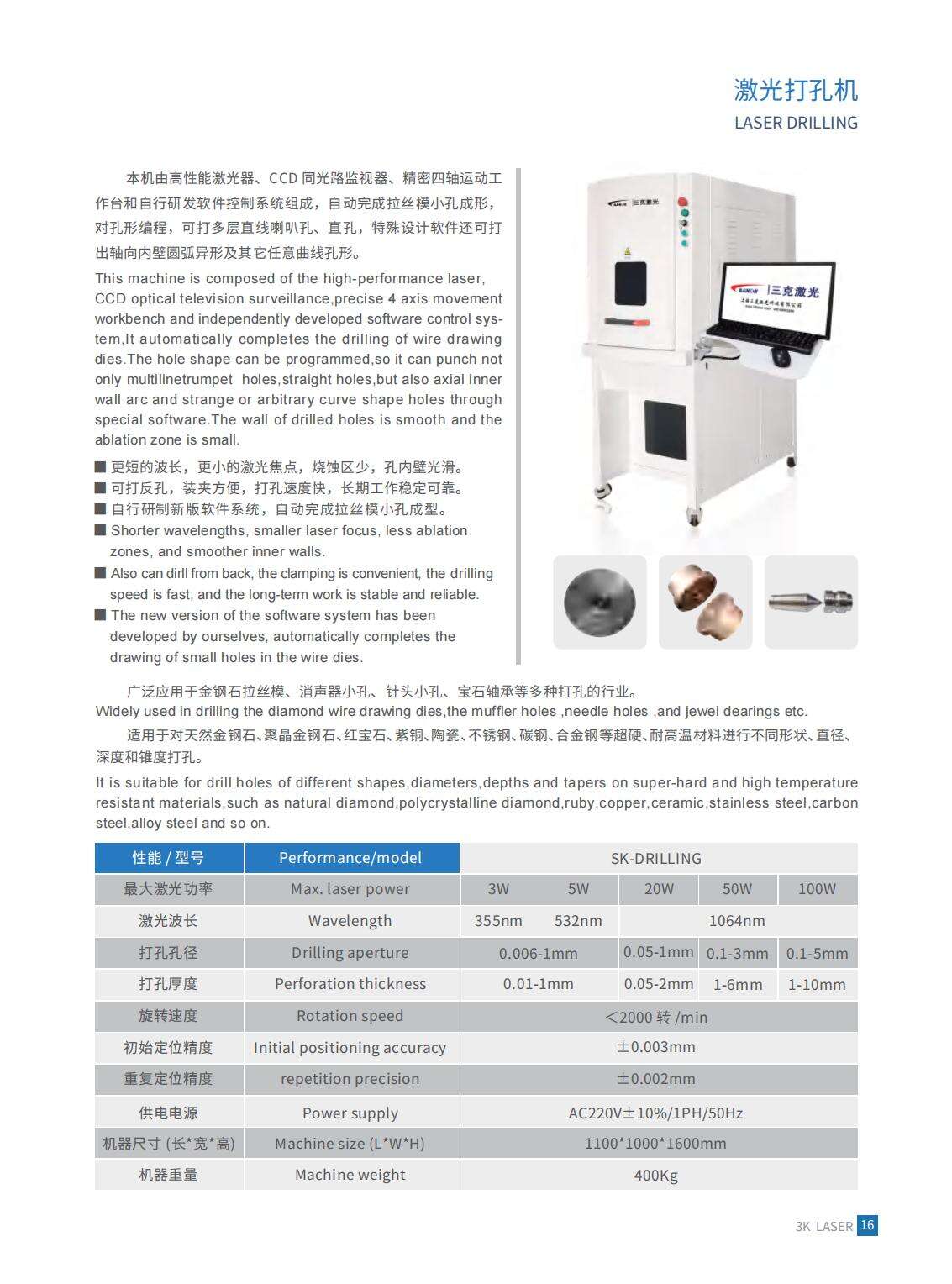

El sistema de perforación láser representa un avance revolucionario en la tecnología de fabricación de precisión, que utiliza haces láser concentrados para crear orificios precisos en diversos materiales con una exactitud y velocidad excepcionales. Este equipo sofisticado emplea fuentes láser de alta potencia, generalmente láseres de fibra, CO2 o ultrarrápidos, combinadas con sistemas avanzados de entrega del haz y mecanismos de posicionamiento controlados por ordenador para realizar operaciones de perforación que antes eran imposibles con métodos convencionales. El sistema de perforación láser funciona enfocando una intensa energía láser en un área pequeña del material objetivo, provocando un calentamiento localizado, fusión y vaporización que crea orificios limpios y precisos con un daño térmico mínimo en las áreas circundantes. Los sistemas modernos de perforación láser incorporan capacidades de monitoreo en tiempo real, sistemas de alimentación automática e interfaces de software sofisticadas que permiten a los operadores programar patrones complejos de perforación y mantener una calidad constante durante los ciclos de producción. Estos sistemas destacan al procesar una amplia gama de materiales, incluyendo metales, cerámicas, polímeros, compuestos y materiales semiconductores, lo que los hace invaluables en múltiples industrias. La tecnología ofrece una flexibilidad excepcional en la geometría de los orificios, permitiendo la creación de orificios rectos, cónicos o con formas especiales, con diámetros que van desde micrómetros hasta varios milímetros. Los sistemas avanzados de perforación láser cuentan con capacidades de posicionamiento multieje, lo que permite crear orificios en diversos ángulos y patrones tridimensionales complejos. La integración de sistemas de visión y mecanismos de control de calidad garantiza una calidad constante de los orificios y una precisión dimensional a lo largo de todo el proceso de perforación. Estos sistemas son especialmente valorados en los sectores aeroespacial, automotriz, electrónico, de fabricación de dispositivos médicos y energético, donde la precisión, la fiabilidad y la eficiencia productiva son requisitos fundamentales para el éxito operativo.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES