limpieza láser de horquilla

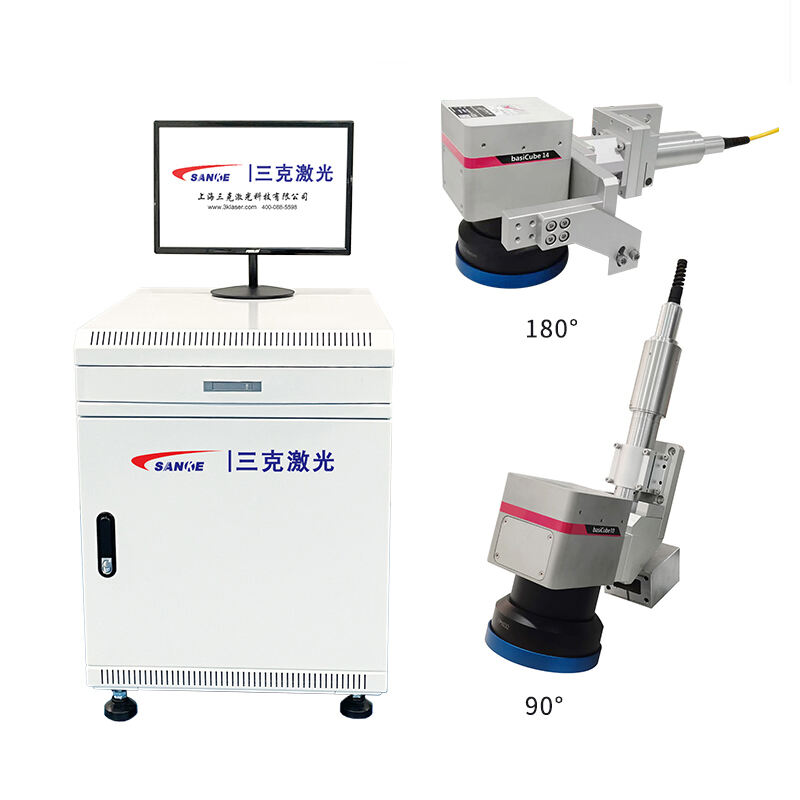

La limpieza láser con patrón en horquilla representa un avance revolucionario en la tecnología industrial de preparación de superficies, utilizando configuraciones precisas del haz láser para eliminar contaminantes, óxido, pintura y materiales no deseados de diversas superficies. Este sistema innovador emplea un patrón láser especializado con forma de horquilla que proporciona energía concentrada en áreas específicas, garantizando una cobertura completa de limpieza mientras se mantiene un control excepcional sobre el proceso. La tecnología de limpieza láser en horquilla funciona generando pulsos láser intensos que vaporizan los contaminantes superficiales sin dañar el material base subyacente. Las principales funciones de esta tecnología incluyen la eliminación de óxido, la decapación de pinturas, la preparación de superficies para aplicaciones de recubrimiento, la limpieza de soldaduras y la restauración de componentes metálicos. Las características tecnológicas del sistema comprenden ajustes de potencia variables, patrones de limpieza programables, capacidades de monitoreo en tiempo real y mecanismos de control preciso del haz. Sistemas ópticos avanzados enfocan la energía láser con notable precisión, permitiendo a los operadores limpiar geometrías intrincadas y perfiles superficiales complejos de manera eficaz. El proceso de limpieza láser en horquilla es ecológico, ya que no produce residuos químicos ni subproductos peligrosos asociados normalmente con métodos tradicionales de limpieza. Sus aplicaciones abarcan la fabricación automotriz, la industria aeroespacial, la construcción naval, el mantenimiento de equipos de construcción, la restauración de artefactos históricos y procesos generales de fabricación de metales. La tecnología resulta particularmente valiosa en situaciones que requieren limpieza selectiva, en las que solo se necesitan tratar áreas específicas preservando las superficies adyacentes. Las instalaciones manufactureras utilizan la limpieza láser en horquilla para la integración en líneas de producción, procesos de control de calidad y operaciones de mantenimiento. La versatilidad del sistema se extiende a diversos tipos de materiales, incluyendo acero, aluminio, titanio, cobre y aleaciones especializadas. La implementación de esta tecnología reduce los costos operativos, elimina los materiales consumibles y ofrece resultados de limpieza consistentes a lo largo de múltiples ciclos de producción.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES