Безупречная точность и контроль качества

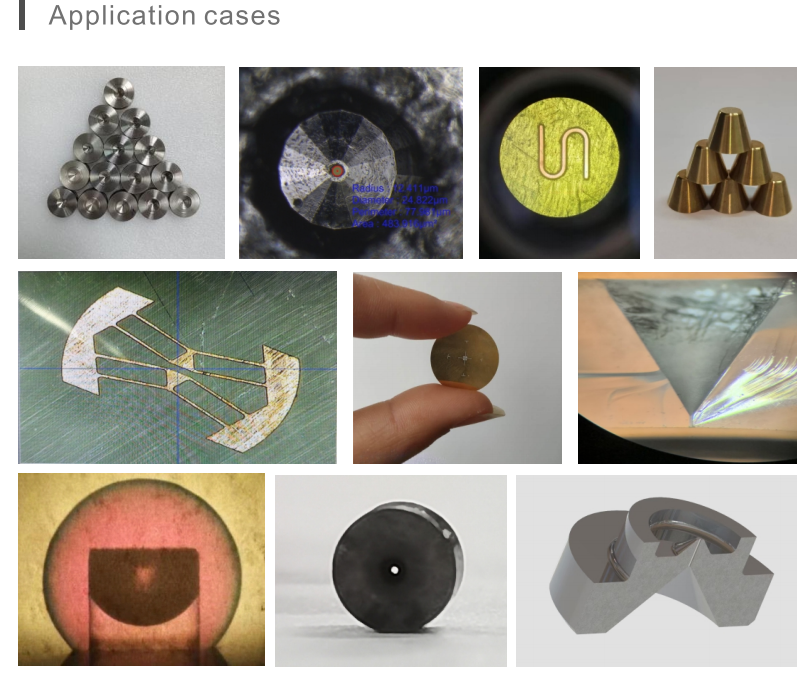

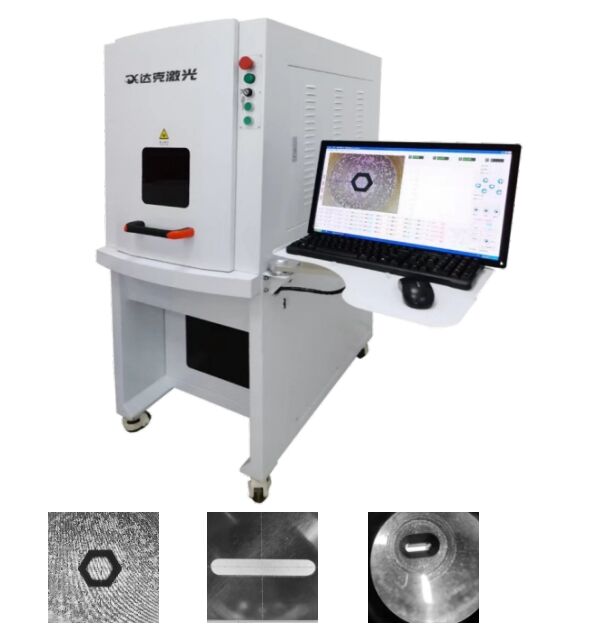

Возможности алмазного лазерного сверления представляют собой гигантский скачок вперёд в точности производства, обеспечивая допуски отверстий, которые стабильно соответствуют самым строгим требованиям в аэрокосмической промышленности, производстве медицинских приборов и высокотехнологичной электронике. Эта передовая система достигает позиционной точности в пределах плюс-минус один микрометр, гарантируя, что каждое просверленное отверстие точно соответствует заданным размерам без компромиссов. Диаметр лазерного луча может контролироваться с исключительной точностью, позволяя получать отверстия размером от менее чем пяти микрометров до нескольких сотен микрометров с постоянным качеством стенок и поверхности. Системы непрерывного мониторинга в реальном времени отслеживают параметры сверления, включая мощность луча, частоту импульсов и скорость удаления материала, автоматически корректируя эти переменные для поддержания оптимального качества отверстий на протяжении всей операции. Проверка качества осуществляется одновременно с процессом сверления посредством интегрированных измерительных систем, которые фиксируют данные о размерах, измерениях круглости и показателях шероховатости поверхности, обеспечивая немедленную обратную связь и оптимизацию процесса. Технология устраняет типичные дефекты, связанные с механическим сверлением, такие как образование заусенцев, деформация материала и микротрещины по краям отверстий, создавая чистые, гладкие отверстия, не требующие дополнительной отделки. Контроль температуры предотвращает термическое повреждение окружающего алмазного материала за счёт поддержания точного уровня тепловложения и применения управляемых циклов охлаждения между импульсами сверления. Стабильность алмазного лазерного сверления сохраняется при работе с различными типами и сортами алмазов, автоматически адаптируя параметры обработки под изменения твёрдости материала, кристаллической структуры и теплопроводности. Возможности статистического управления процессом позволяют отслеживать тенденции производительности в течение длительных производственных циклов, выявляя потенциальные отклонения до того, как они повлияют на качество продукции, и обеспечивая планирование профилактического обслуживания. Системы документирования фиксируют полные записи сверления для каждого обработанного компонента, обеспечивая прослеживаемость в регулируемых отраслях и предоставляя ценную информацию для инициатив по непрерывному совершенствованию.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES