レーザー穴開けシステム

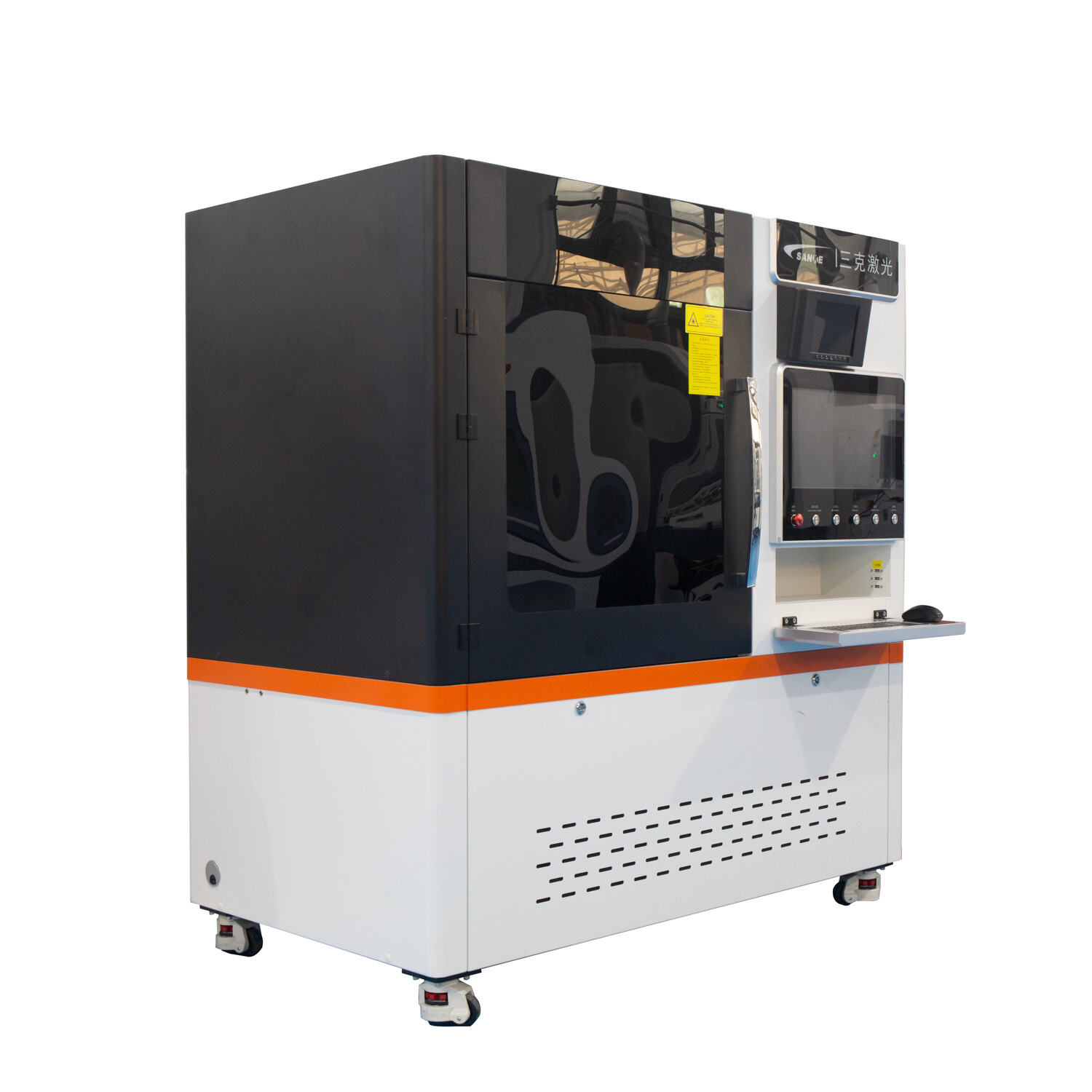

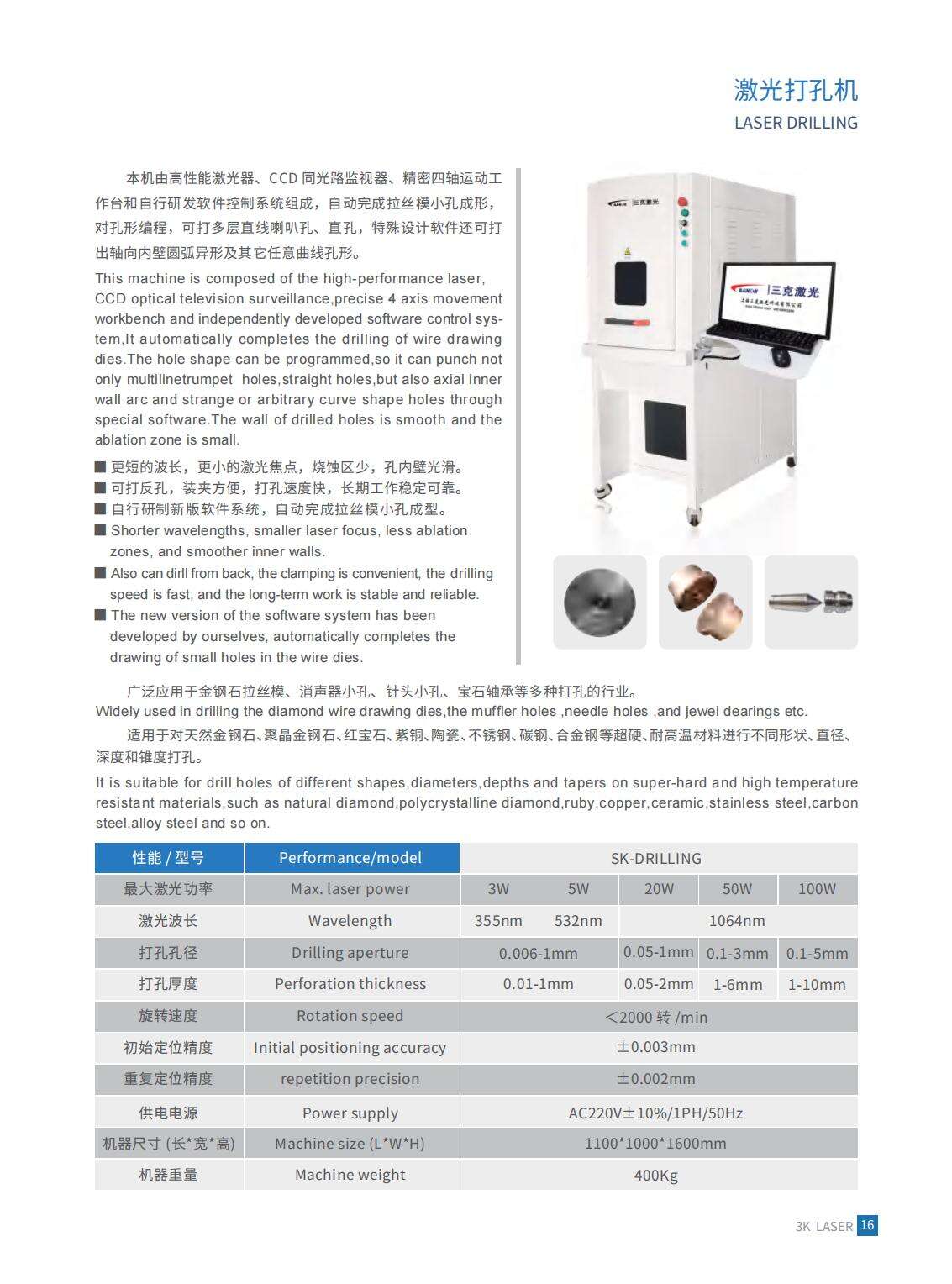

レーザー穴開けシステムは、精密製造技術における画期的な進歩を示しており、集中されたレーザー光線を用いてさまざまな材料に非常に高い精度と速度で正確な穴を開けることができます。この高度な装置は、通常ファイバーレーザー、CO2レーザー、または超高速レーザーといった高出力レーザー光源を活用し、先進的なビーム導入システムやコンピュータ制御の位置決め機構と組み合わせることで、従来の方法では不可能だった穴開け加工を実現しています。レーザー穴開けシステムは、対象材料の狭い領域に強力なレーザーエネルギーを集光させ、局所的な加熱、溶融、気化を引き起こすことで、周囲への熱的損傷を最小限に抑えつつ、きれいで高精度な穴を形成します。最新のレーザー穴開けシステムにはリアルタイム監視機能、自動フィードシステム、複雑な穴開けパターンのプログラミングや生産中の品質の一貫性を保つための高度なソフトウェアインターフェースが搭載されています。これらのシステムは金属、セラミックス、ポリマー、複合材料、半導体材料など幅広い材料の加工に優れており、複数の業界において不可欠な存在となっています。この技術は穴の幾何学的形状において極めて高い柔軟性を持ち、マイクロメートル単位から数ミリメートルの直径を持つ直孔、テーパー穴、成形穴の作成が可能です。高度なレーザー穴開けシステムはマルチ軸位置決め機能を備えており、さまざまな角度や複雑な三次元パターンでの穴開けが可能です。ビジョンシステムや品質管理機構との統合により、穴開けプロセス全体を通じて一貫した穴の品質と寸法精度が確保されます。このシステムは、航空宇宙、自動車、電子機器、医療機器製造、エネルギー分野など、精度、信頼性、生産効率が業務成功にとって極めて重要な要件となる分野で特に高く評価されています。