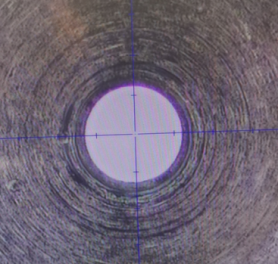

レーザーによる穴あけ

レーザーによるドリリングは、精密製造および材料加工技術における画期的な進歩を示している。この最先端の方法は、集中されたレーザー光線を用いて、さまざまな材料に極めて高い精度と速度で正確な穴、穿孔、微細チャネルを形成する。このプロセスでは、被加工物の特定の位置に高強度のレーザーエネルギーを集中させ、急激な加熱によって材料を蒸発または溶融により除去する。現代のレーザードリル装置は、高度なビーム供給機構、コンピュータ制御の位置決めシステム、リアルタイム監視機能を採用しており、多様な用途において一貫した結果を保証する。この技術にはパルス式および連続波式の複数のレーザー方式が含まれ、それぞれ特定の材料特性やドリリング要件に最適化されている。先進的なビーム整形光学系により、演算者は穴の幾何学的形状、テーパー角、表面仕上げ品質をきわめて正確に制御できる。最新のレーザードリリング装置は、自動材料搬送システム、マルチアクシス位置決めプラットフォーム、知能型プロセス制御アルゴリズムを統合し、厳格な品質基準を維持しつつ生産能力を最大化する。この技術の汎用性により、金属、セラミックス、ポリマー、複合材料、半導体材料などを周囲領域への熱的損傷を最小限に抑えながら加工することが可能である。品質管理機能には、リアルタイムの深さ監視、直径測定システム、自動欠陥検出機能が含まれる。環境面での利点としては、廃棄物の削減、化学処理剤の使用排除、従来のドリリング方法と比較しての低エネルギー消費が挙げられる。レーザードリリングの非接触性により、工具摩耗の問題がなくなり、大幅にメンテナンス要件が低減される。既存の製造システムとの統合性により、大量生産の自動車製造から精密な航空宇宙部品の製造まで、さまざまな生産環境にこの技術を適応させることが可能である。