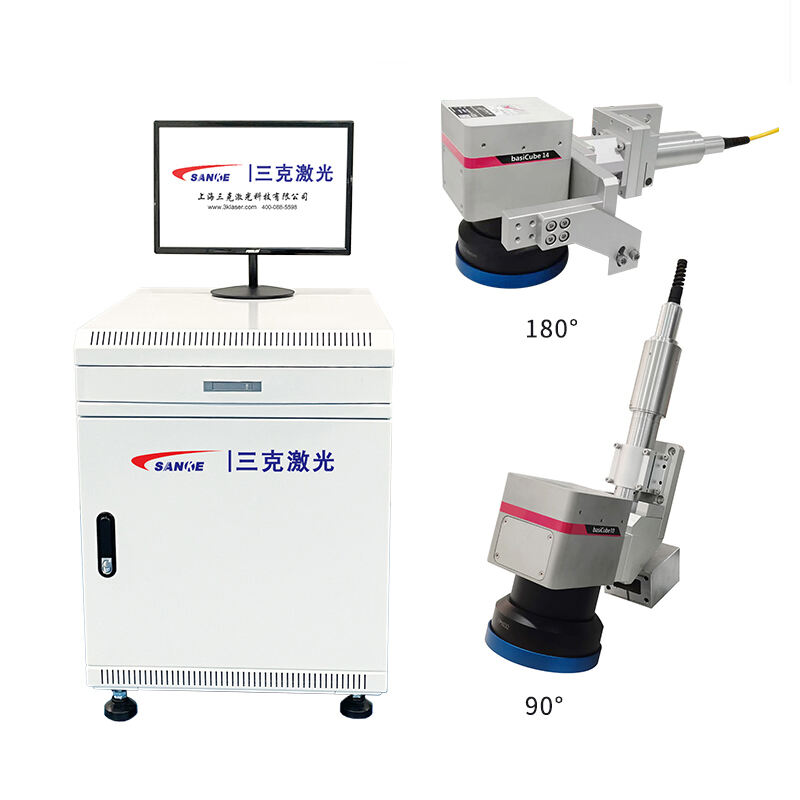

nettoyage au laser par épingle à cheveux

Le nettoyage laser à brosse métallique représente une avancée révolutionnaire dans la technologie industrielle de préparation des surfaces, utilisant des configurations précises de faisceaux laser pour éliminer les contaminants, la rouille, la peinture et les matériaux indésirables sur diverses surfaces. Ce système innovant utilise un motif laser spécial en forme de cheville qui délivre une énergie concentrée sur les zones ciblées, assurant une couverture complète du nettoyage tout en maintenant un contrôle exceptionnel du processus. La technologie de nettoyage laser à brosse fonctionne en générant des impulsions laser intenses qui vaporisent les contaminants de surface sans endommager le matériau sous-jacent. Les principales fonctions du nettoyage laser à brosse incluent l'élimination de la rouille, le décapage de peinture, la préparation des surfaces pour les applications de revêtement, le nettoyage de soudures et la restauration de composants métalliques. Les caractéristiques technologiques du système comprennent des réglages de puissance ajustables, des motifs de nettoyage programmables, des capacités de surveillance en temps réel et des mécanismes de contrôle précis du faisceau. Des systèmes optiques avancés concentrent l'énergie laser avec une précision remarquable, permettant aux opérateurs de nettoyer efficacement des géométries complexes et des profils de surface intricés. Le procédé de nettoyage laser à brosse est écologique, ne produisant ni déchets chimiques ni sous-produits dangereux généralement associés aux méthodes de nettoyage traditionnelles. Ses applications s'étendent à la fabrication automobile, l'industrie aérospatiale, la construction navale, la maintenance d'équipements de chantier, la restauration d'artefacts historiques et les processus généraux de fabrication métallique. Cette technologie s'avère particulièrement utile dans les situations nécessitant un nettoyage sélectif, où seules certaines zones doivent être traitées tout en préservant les surfaces adjacentes. Les installations de production utilisent le nettoyage laser à brosse pour l'intégration en ligne, les processus de contrôle qualité et les opérations de maintenance. La polyvalence du système s'étend à divers types de matériaux, notamment l'acier, l'aluminium, le titane, le cuivre et les alliages spéciaux. La mise en œuvre de la technologie de nettoyage laser à brosse réduit les coûts opérationnels, élimine les matériaux consommables et assure des résultats de nettoyage constants sur plusieurs cycles de production.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES