soudage automatisé de tuyaux

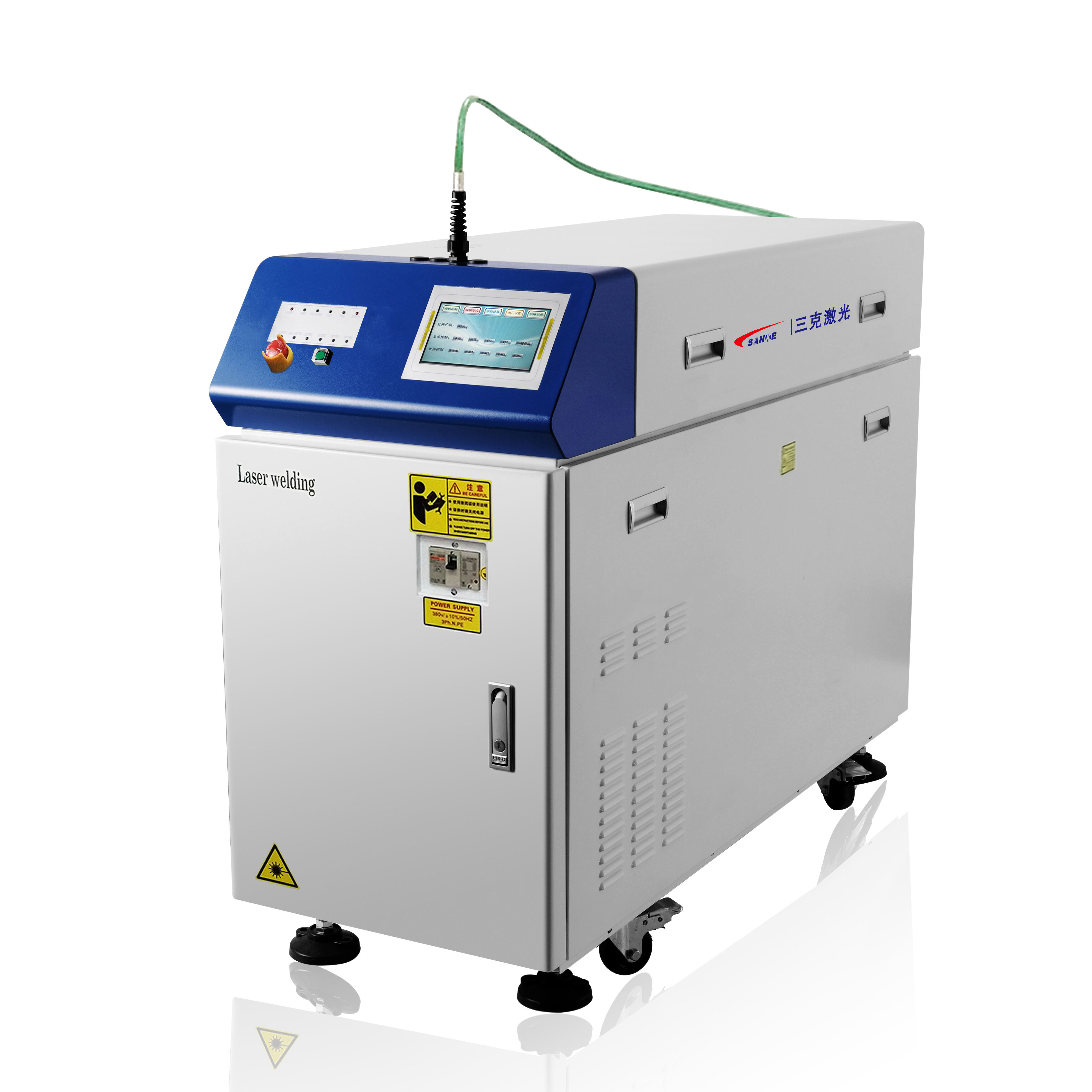

Le soudage automatisé de tuyauteries représente une avancée révolutionnaire dans la fabrication industrielle et la construction, transformant la manière dont les conduites sont assemblées dans divers secteurs. Cette technologie sophistiquée combine des robots de précision, des capteurs avancés et des systèmes de contrôle informatisés pour réaliser des soudures constantes et de haute qualité sur des structures cylindriques. Les principales fonctions du soudage automatisé de tuyauteries incluent le soudage orbital autour de la circonférence des tubes, le soudage longitudinal des soudures d'assemblage pour la fabrication de tuyaux, et le soudage multipasse pour les applications à paroi épaisse. Le système fonctionne grâce à des paramètres programmables qui contrôlent la vitesse de soudage, l'apport calorifique, le positionnement de l'électrode et les trajectoires de déplacement, garantissant des résultats reproductibles indépendamment du niveau d'expérience de l'opérateur. Les caractéristiques technologiques comprennent des capacités de surveillance en temps réel permettant un suivi continu des paramètres de soudage, des systèmes de commande adaptatifs ajustant automatiquement les variables selon l'état du joint, ainsi que des mécanismes intégrés d'assurance qualité détectant les défauts durant le processus de soudage. Les équipements modernes de soudage automatisé intègrent des interfaces à écran tactile pour une programmation simplifiée, des fonctions d'enregistrement des données assurant la traçabilité, et des options de surveillance à distance permettant d'améliorer la sécurité dans les environnements dangereux. La technologie prend en charge différents procédés de soudage tels que le soudage TIG (GTAW), le soudage MIG-MAG (GMAW) et le soudage à l'arc avec fil fourré (FCAW), s'adaptant aux divers types de matériaux et aux exigences d'épaisseur. Ses applications couvrent la construction de pipelines pétroliers et gaziers, les centrales électriques, les usines chimiques, la fabrication pharmaceutique, la production alimentaire et des composants aérospatiaux. Dans l'industrie navale, le soudage automatisé de tuyauteries assure des joints étanches pour les systèmes critiques, tandis que dans les installations nucléaires, il offre la précision requise pour les applications sensibles à la sécurité. Cette technologie s'avère inestimable pour l'installation de pipelines sous-marins, où les soudeurs humains rencontrent des difficultés importantes, ainsi que dans les espaces confinés où l'accès et le positionnement constants sont difficiles à maintenir. Les usines de fabrication utilisent le soudage automatisé de tuyauteries pour des productions à grande échelle, atteignant des cadences impossibles à réaliser manuellement tout en respectant rigoureusement les normes de qualité tout au long du processus.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES