soldadura automatizada de tuberías

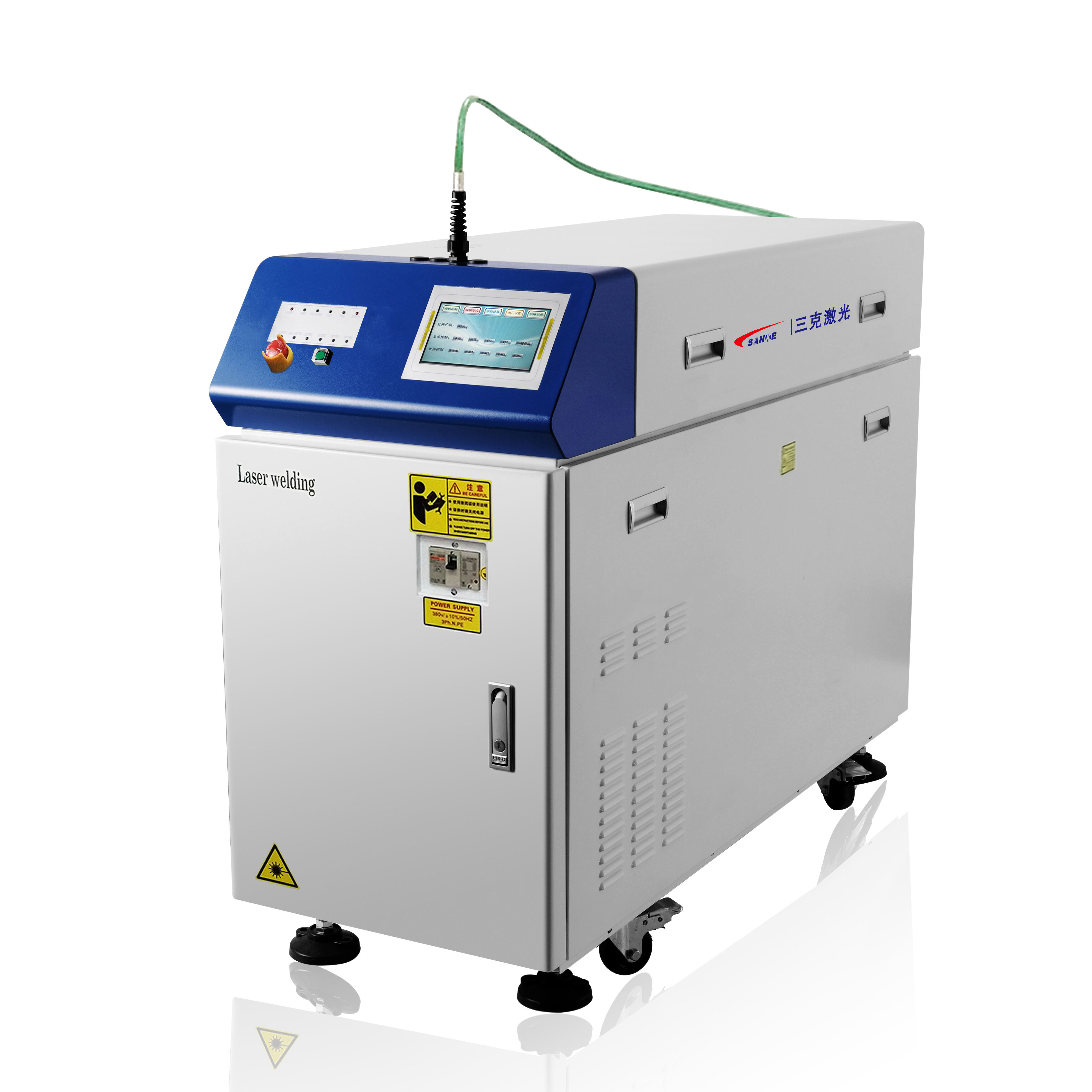

La soldadura automática de tuberías representa un avance revolucionario en la fabricación industrial y la construcción, transformando la forma en que se unen las tuberías en diversos sectores. Esta tecnología sofisticada combina robótica de precisión, sensores avanzados y sistemas de control informáticos para ofrecer soldaduras consistentes y de alta calidad en estructuras cilíndricas. Las funciones principales de la soldadura automática de tuberías incluyen soldadura orbital alrededor de la circunferencia de las tuberías, soldadura de costuras longitudinales para la fabricación de tubos y soldadura multipaso para aplicaciones con paredes gruesas. El sistema opera mediante parámetros programables que controlan la velocidad de soldadura, la entrada de calor, la posición del electrodo y los patrones de desplazamiento, garantizando resultados repetibles independientemente del nivel de habilidad del operador. Las características tecnológicas comprenden capacidades de monitoreo en tiempo real que rastrean continuamente los parámetros de soldadura, sistemas de control adaptativo que ajustan las variables según las condiciones de la junta y mecanismos integrados de aseguramiento de la calidad que detectan defectos durante el proceso de soldadura. Los equipos modernos de soldadura automática de tuberías incorporan interfaces de pantalla táctil para una programación sencilla, capacidades de registro de datos para requisitos de trazabilidad y opciones de monitoreo remoto para mejorar la seguridad en entornos peligrosos. La tecnología soporta diversos procesos de soldadura, incluyendo soldadura por arco con tungsteno y gas (GTAW), soldadura por arco con metal y gas (GMAW) y soldadura por arco con alambre con núcleo fundente (FCAW), adaptándose a diferentes tipos de materiales y requisitos de espesor. Sus aplicaciones abarcan la construcción de oleoductos y gasoductos, instalaciones de generación de energía, plantas de procesamiento químico, fabricación farmacéutica, producción de alimentos y bebidas, y fabricación de componentes aeroespaciales. En la industria naval, la soldadura automática de tuberías garantiza sellos herméticos para sistemas críticos, mientras que en instalaciones nucleares proporciona la precisión necesaria para aplicaciones esenciales de seguridad. La tecnología resulta invaluable en instalaciones de tuberías submarinas, donde los soldadores humanos enfrentan desafíos significativos, y en entornos con espacio limitado donde es difícil mantener un acceso y posicionamiento constantes. Las instalaciones de fabricación utilizan la soldadura automática de tuberías para producciones de alto volumen, logrando tasas de producción imposibles con técnicas manuales, manteniendo al mismo tiempo rigurosos estándares de calidad durante todo el proceso.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES