glaslaserbohrung

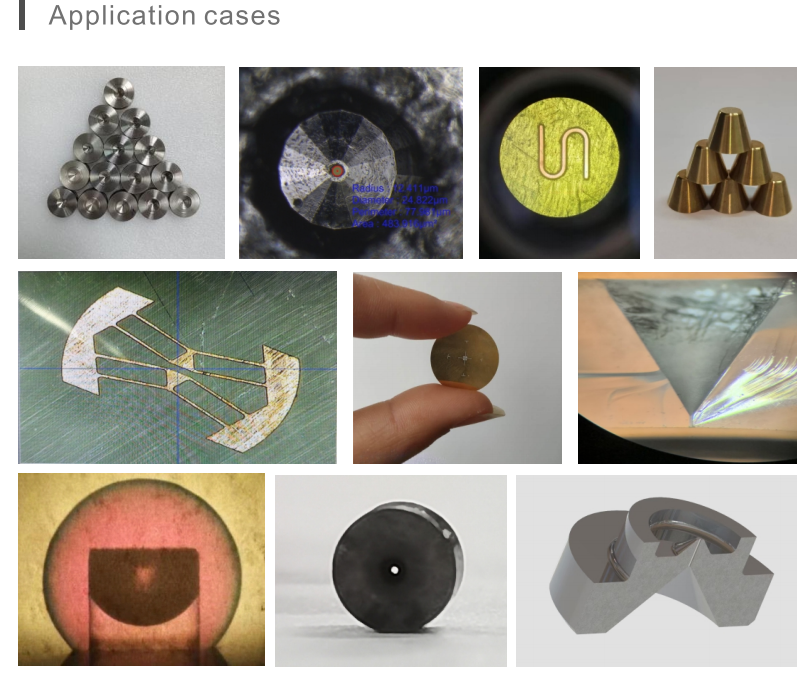

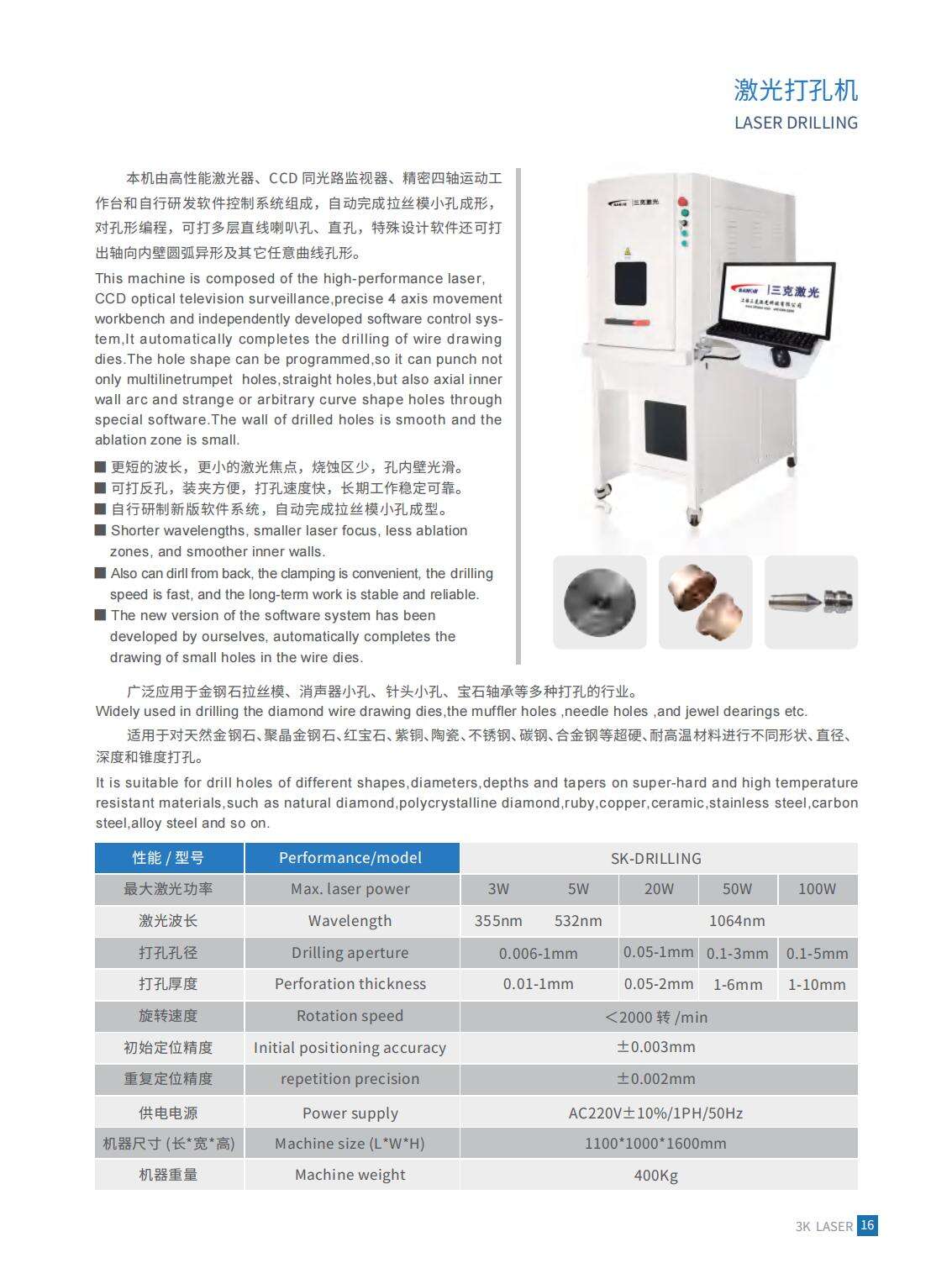

Die Laserbohrung von Glas stellt eine revolutionäre Fertigungstechnologie dar, die fokussierte Laserstrahlen nutzt, um präzise Löcher und Perforationen in verschiedenen Glasmaterialien zu erzeugen. Dieses fortschrittliche Verfahren verwendet Hochleistungslasersysteme, um konzentrierte Energie bereitzustellen, die das Glasmaterial schnell erhitzt und verdampft, wodurch saubere, genaue Löcher entstehen, ohne die mechanische Beanspruchung, die mit herkömmlichen Bohrverfahren verbunden ist. Die Technologie funktioniert über den Transfer photonischer Energie, bei dem Laserlicht mit der molekularen Struktur des Glases interagiert, um eine gezielte Materialabtragung zu erreichen. Moderne Lasersysteme zur Glasbohrung verfügen über ausgeklügelte Strahlführungssysteme, die es ermöglichen, Parameter wie Pulsdauer, Frequenz und Leistungsabgabe anzupassen, um optimale Ergebnisse für verschiedene Glastypen und -stärken zu erzielen. Das Verfahren ist geeignet für unterschiedliche Glaszusammensetzungen, darunter Borosilikat, Natronkalkglas, Quarz und Spezial-Optikgläser, wodurch es vielseitig für diverse Fertigungsanforderungen einsetzbar ist. Zu den wichtigsten technologischen Merkmalen gehören computergesteuerte Positioniersysteme, die außergewöhnliche Genauigkeit gewährleisten, üblicherweise mit Toleranzen im Mikrometerbereich. Die berührungslose Bearbeitung mittels Laser schließt Werkzeugverschleiß aus und reduziert Kontaminationsrisiken, während programmierbare Einstellungen eine konsistente Wiederholbarkeit bei großen Produktionsmengen ermöglichen. Fortschrittliche Kühlsysteme verhindern thermische Schäden am umliegenden Material und erhalten so die strukturelle Integrität während des gesamten Bohrvorgangs. Echtzeit-Überwachungsfunktionen ermöglichen es den Bedienern, den Fortschritt zu verfolgen und sofortige Anpassungen vorzunehmen, um eine optimale Qualitätskontrolle sicherzustellen. Die Technologie unterstützt verschiedene Lochgeometrien, von einfachen zylindrischen Perforationen bis hin zu komplexen konischen oder stufenförmigen Konfigurationen. Die Integration in automatisierte Handhabungssysteme ermöglicht eine hohe Produktionskapazität, während flexible Programmierung schnelle Umrüstzeiten zwischen unterschiedlichen Produktspezifikationen erlaubt. Zu den ökologischen Vorteilen zählen die geringere Abfallentstehung sowie die Eliminierung von Schneidflüssigkeiten, die typischerweise bei mechanischen Bohrverfahren erforderlich sind.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES