laserbohren von Keramik

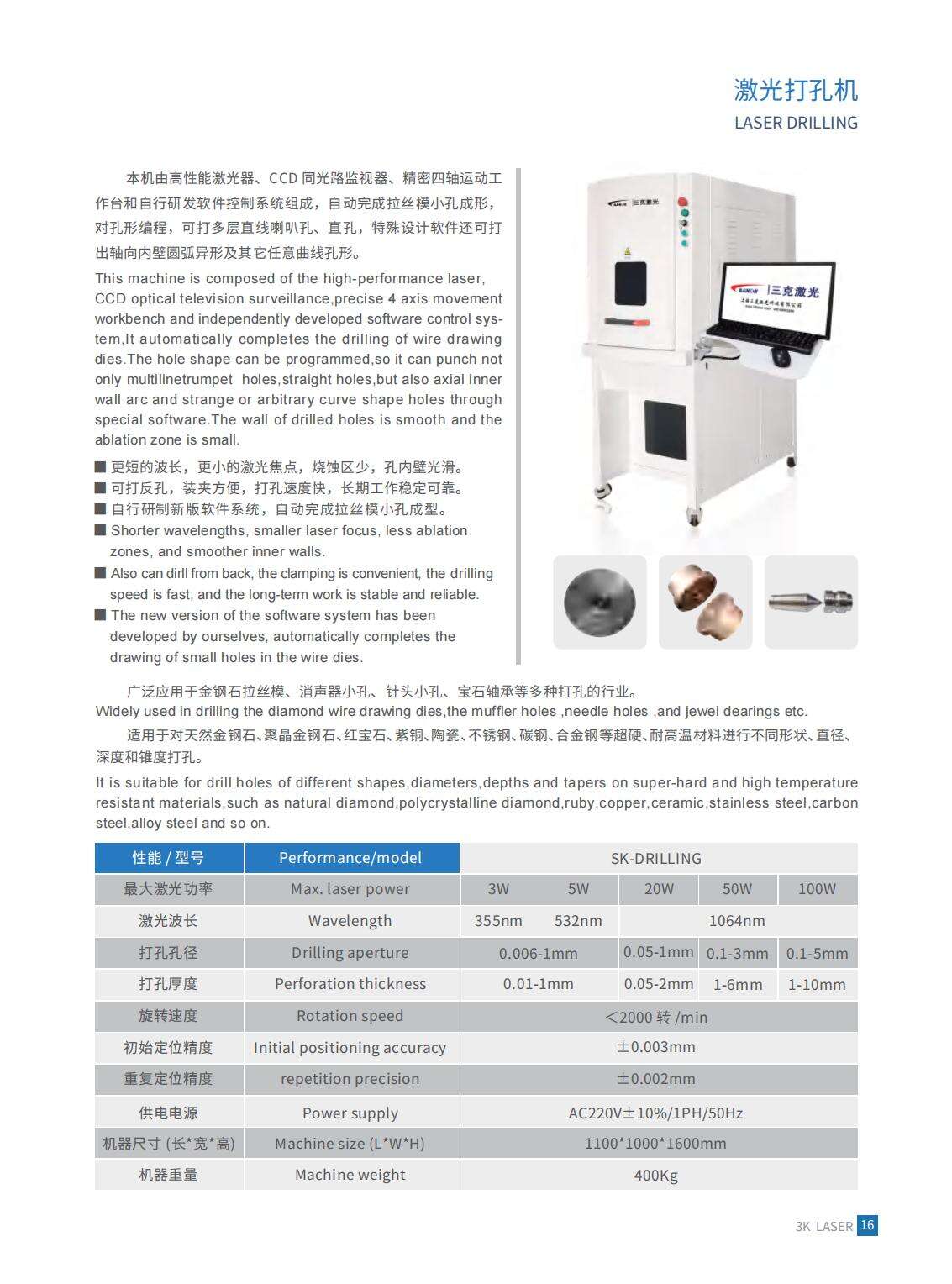

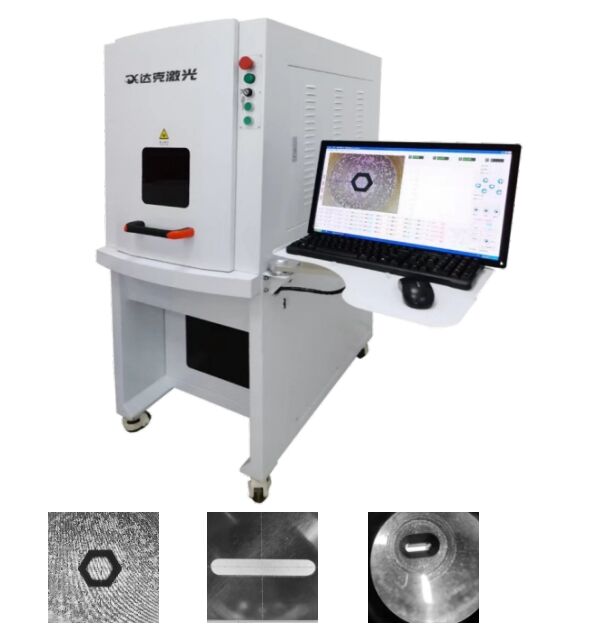

Die Laserbohrung von Keramik stellt ein revolutionäres Fertigungsverfahren dar, bei dem fokussierte Laserstrahlen verwendet werden, um präzise Löcher und komplexe Muster in keramischen Materialien zu erzeugen. Diese fortschrittliche Technologie hat die Art und Weise, wie Industrien die Bearbeitung von Keramik angehen, verändert und bietet eine beispiellose Genauigkeit und Effizienz bei der Erzeugung von mikroskopisch kleinen bis großflächigen Durchbrüchen. Beim Verfahren der Laserbohrung von Keramik kommen hochenergetische Photonstrahlen zum Einsatz, die Material gezielt durch kontrollierte Ablation entfernen und es den Herstellern ermöglichen, Lochdurchmesser im Bereich von Mikrometern bis hin zu mehreren Millimetern mit außergewöhnlicher Konsistenz zu erreichen. Die technologische Grundlage der Laserbohrung von Keramik basiert auf ausgeklügelten Strahlsteuerungssystemen, die Leistungsdichte, Impulsdauer und Fokussierung präzise steuern. Diese Systeme integrieren fortschrittliche Optiken, computergesteuerte Positioniersysteme und Echtzeit-Überwachungsfunktionen, um optimale Ergebnisse bei unterschiedlichsten Keramikzusammensetzungen – wie beispielsweise Aluminiumoxid, Zirkonoxid, Siliciumkarbid und weiteren Hochleistungskeramiken – sicherzustellen. Der Prozess beginnt mit der Materialvorbereitung, bei der keramische Substrate auf Präzisionshalterungen positioniert werden, gefolgt von der Optimierung der Laserparameter entsprechend den Materialeigenschaften, der gewünschten Lochgeometrie und Tiefenanforderungen. Moderne Laserbohrsysteme für Keramik verfügen über mehrere Wellenlängenoptionen, wodurch die Bediener die jeweils optimale Energieabsorption für spezifische Keramiktypen auswählen können. Anwendungen der Laserbohrung von Keramik finden sich in zahlreichen Branchen, darunter Luft- und Raumfahrt, Elektronik, Automobilindustrie, Medizintechnik und Telekommunikation. In der Luft- und Raumfahrt erzeugt die Laserbohrung von Keramik Kühlkanäle in Turbinenbauteilen und thermischen Schutzschichten, während in der Elektronikfertigung diese Technologie zur Herstellung von Durchkontaktierungen (Vias) in keramischen Leiterplatten und Substraten eingesetzt wird. In der Medizintechnik dient die Laserbohrung von Keramik zur Produktion biokompatibler Implantate mit exakten Porenstrukturen, die die Gewebestrukturenintegration fördern. Die Automobilindustrie nutzt diese Technologie für Sensorgehäuse und Motorbauteile, die äußerst genaue Maßhaltigkeit erfordern. Die Telekommunikation profitiert von der Laserbohrung von Keramik durch die Herstellung von faseroptischen Komponenten und Hochfrequenz-Schaltungselementen, bei denen Präzision entscheidend für die Signalintegrität ist.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES