Hervorragende Materialvielfalt und Verarbeitungsfähigkeiten

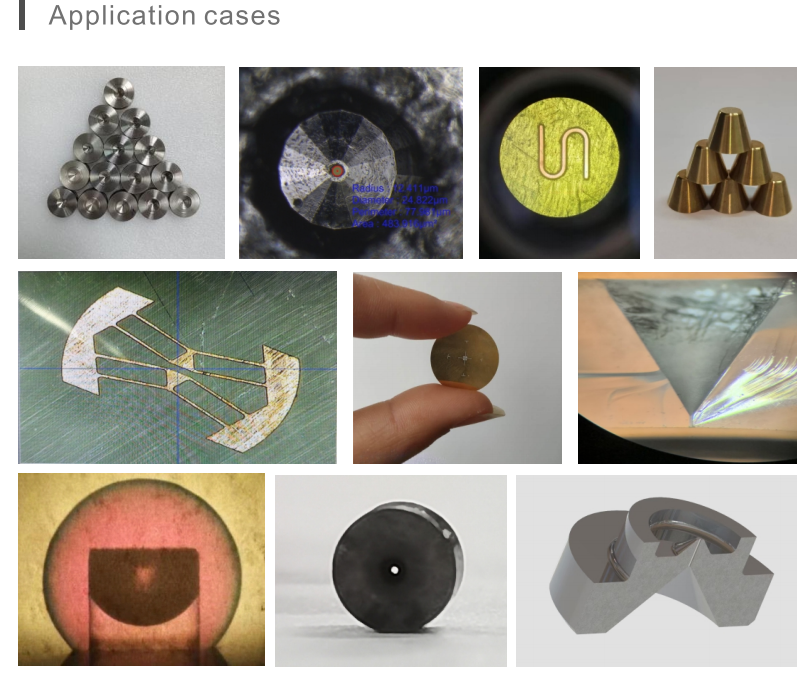

Die CNC-Laser-Bohrmaschine zeichnet sich durch bemerkenswerte Vielseitigkeit bei der Bearbeitung einer breiten Palette von Materialien aus und ist damit eine unschätzbare Bereicherung für unterschiedlichste Fertigungsumgebungen. Diese Anpassungsfähigkeit macht den Einsatz mehrerer spezialisierter Bohrsysteme überflüssig, reduziert erheblich die Investitionskosten für Anlagen und vereinfacht die Produktionsabläufe. Der Laser-Bohrprozess bewältigt effektiv Metalle wie Edelstahl, Aluminium, Titan und exotische Legierungen, die üblicherweise in Luft- und Raumfahrt sowie medizinischen Anwendungen verwendet werden. Keramische Materialien, die aufgrund ihrer Sprödigkeit erhebliche Herausforderungen für mechanische Bohrverfahren darstellen, können sauber bearbeitet werden, ohne zu reißen oder zu splitten. Hochleistungsverbundwerkstoffe, einschließlich kohlenstofffaserverstärkter Kunststoffe und Schichtstrukturen, profitieren von der thermischen Schneidwirkung, die Delaminierungen verhindert, wie sie bei konventionellen Bohrverfahren häufig auftreten. Die CNC-Laser-Bohrmaschine bearbeitet Halbleitermaterialien wie Silizium und Galliumarsenid mit außergewöhnlicher Präzision und ermöglicht so die Herstellung mikroskopisch kleiner Strukturen, die für die Elektronikfertigung unerlässlich sind. Polymere Materialien eignen sich gut für das Laserbohren, wodurch Hersteller präzise Löcher in flexible Folien, starre Kunststoffe und mehrlagige Baugruppen einbringen können. Die Fähigkeit, durch unterschiedliche Materialstapel hindurch zu bohren, ohne Werkzeugwechsel vornehmen zu müssen, optimiert die Produktionsprozesse und verkürzt die Rüstzeiten zwischen den Arbeitsgängen. Die Materialdicke kann von ultradünnen Filmen im Mikrometerbereich bis hin zu mehrere Zoll dicken Platten reichen, sodass vielfältige Anforderungen innerhalb eines einzigen Systems abgedeckt werden. Der Laser-Bohrprozess passt sich automatisch an unterschiedliche Materialeigenschaften an, indem Leistungsstufen, Impulsdauer und Wiederholraten angepasst werden, um optimale Ergebnisse zu erzielen. Wärmeempfindliche Materialien profitieren von speziellen gepulsten Lasertechniken, die thermische Einflüsse minimieren, während gleichzeitig die Lochqualität erhalten bleibt. Die berührungslose Bearbeitung verhindert Materialschäden durch mechanische Kräfte und erhält so die Integrität der Bauteile während des gesamten Bohrvorgangs. Oberflächenbehandlungen und Beschichtungen beeinträchtigen die Leistung des Laserbohrens nicht, im Gegensatz zu mechanischen Verfahren, bei denen es häufig zu vorzeitigem Werkzeugverschleiß kommt. Das System verarbeitet Materialien mit unterschiedlichen Härtegraden ohne Leistungseinbußen – von weichen Polymeren bis hin zu gehärteten Werkzeugstählen. Diese Vielseitigkeit ermöglicht es Herstellern, mehrere Bohroperationen in einer einzigen CNC-Laser-Bohrmaschine zu bündeln, wodurch der Platzbedarf verringert und die betriebliche Komplexität reduziert wird, während gleichzeitig die gesamte Fertigungseffizienz gesteigert wird.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES