Unübertroffene Präzision und Wiederholgenauigkeit in der Fertigung

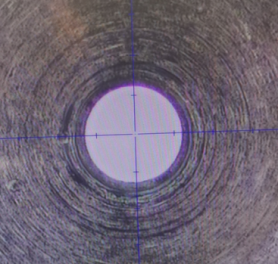

Die ESI-Laserbohrtechnologie bietet beispiellose Präzision, die die Fähigkeiten der Fertigung in Branchen mit höchsten Anforderungen an exakte Spezifikationen und konsistente Ergebnisse revolutioniert. Die Fähigkeit des Systems, Positionsgenauigkeiten innerhalb von plus oder minus 5 Mikrometern zu erreichen, stellt einen Quantensprung gegenüber herkömmlichen Bohrverfahren dar und ermöglicht es Herstellern, die strengsten Qualitätsanforderungen in den Bereichen Luft- und Raumfahrt, Medizintechnik und Elektronik zu erfüllen. Diese außergewöhnliche Präzision resultiert aus fortschrittlichen Strahlsteuerungssystemen, die die Fokuscharakteristik des Lasers während des gesamten Bohrvorgangs aufrechterhalten und somit Variationen vermeiden, die durch Werkzeugverschleiß, Verbiegung oder mechanische Vibrationen entstehen – typische Probleme bei traditionellen Bohrverfahren. Der Wiederholgenauigkeitsfaktor des ESI-Laserbohrens gewährleistet, dass jedes Loch unabhängig vom Produktionsvolumen oder der Zeit zwischen den Fertigungszyklen identische Spezifikationen erfüllt. Diese Konsistenz ist besonders wertvoll in Umgebungen mit hohem Produktionsvolumen, wo dimensionsbezogene Abweichungen zu Montageproblemen, Leistungseinbußen oder gar komplettem Produktausfall führen können. Fertigungsingenieure schätzen besonders die Fähigkeit der Technologie, enge Toleranzen über unterschiedliche Materialdicken und -eigenschaften hinweg beizubehalten, ohne dass Parameteranpassungen oder spezielle Werkzeuge erforderlich sind. Die Präzisionsfähigkeiten erstrecken sich nicht nur auf die einfache Erstellung von Löchern, sondern umfassen auch komplexe Geometrien wie konische Löcher, Senkungen und innere Konturen, die mit herkömmlichen mechanischen Bohrverfahren nicht realisierbar sind. ESI-Laserbohrsysteme verfügen über ausgeklügelte Rückkopplungsmechanismen, die den Bohrfortschritt überwachen und Parameter automatisch anpassen, um Materialunterschiede oder Umwelteinflüsse auszugleichen, und so konsistente Ergebnisse über gesamte Produktionszyklen hinweg sicherstellen. Die Qualitätssicherung profitiert zusätzlich von der Eliminierung von Graten, Kantenabsplitterungen und anderen Defekten, die typischerweise bei mechanischen Bohrverfahren auftreten. Die sauberen, präzisen Löcher, die durch die ESI-Laserbohrtechnologie erzeugt werden, benötigen oft keine nachfolgenden Nachbearbeitungsschritte, was die Produktionszeit und -kosten senkt und gleichzeitig die Gesamtqualität der Bauteile verbessert. Hersteller berichten von erheblichen Verbesserungen in den Montageprozessen aufgrund der konsistenten Lochqualität und dimensionalen Genauigkeit, die mit der ESI-Laserbohrtechnologie erzielt wird. Die Vorteile in Bezug auf Präzision treten besonders deutlich zutage, wenn Mikrolöcher erstellt oder mit anspruchsvollen Materialien gearbeitet wird, bei denen herkömmliche Bohrverfahren keine akzeptablen Ergebnisse liefern. Fortgeschrittene Strahlformungsfunktionen ermöglichen es den Bedienern, die Bohrparameter für spezifische Anwendungen anzupassen und optimierte Lochprofile zu erzeugen, die die Produktleistung oder Montageeffizienz verbessern.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES