Unvergleichliche Präzision und Qualitätskontrolle

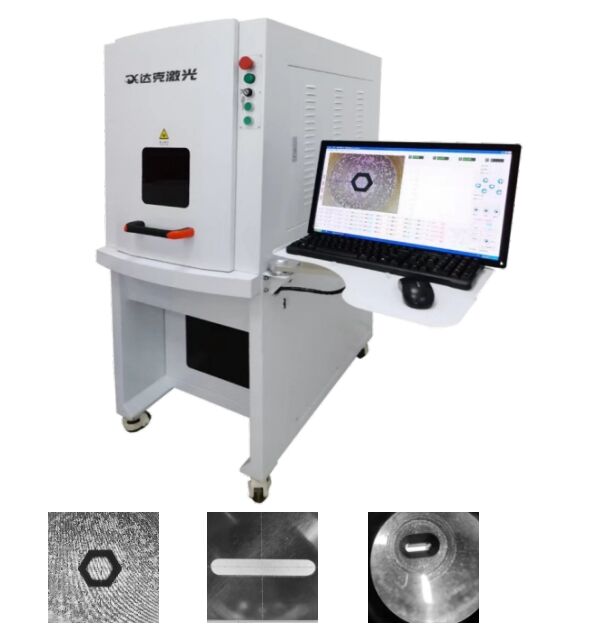

Die Bohrung mit Faserlasern erreicht beispiellose Präzisionsniveaus, die die Fertigungskapazitäten in Branchen mit kritischen Anforderungen an die Maßhaltigkeit revolutionieren. Die Technologie ermöglicht Lochtoleranzen im Mikrometerbereich und gewährleistet eine gleichbleibende Qualität, die den strengsten Spezifikationen für Anwendungen in der Luft- und Raumfahrt, Medizintechnik und Elektronik genügt. Im Gegensatz zum mechanischen Bohren, bei dem sich die Genauigkeit durch Werkzeugverschleiß allmählich verschlechtert, behält das Bohren mit Faserlaser über die gesamte Produktionsdauer hinweg identische Leistungsmerkmale bei und eliminiert so Qualitätsabweichungen, die herkömmliche Verfahren beeinträchtigen. Die fokussierte Energie des Laserstrahls erzeugt saubere Lochwände mit minimalen wärmebeeinflussten Zonen und erhält dadurch die Materialeigenschaften, die für strukturelle Integrität und Leistung unerlässlich sind. Fortschrittliche Strahlformungstechnologie ermöglicht es den Bedienern, Neigungswinkel, Oberflächenqualität und Kantenbeschaffenheit der Löcher mit bemerkenswerter Präzision zu steuern, um spezifische Anforderungen ohne Nachbearbeitungsschritte zu erfüllen. Echtzeit-Überwachungssysteme verfolgen kontinuierlich die Bohrparameter und passen automatisch Leistung und Impulseigenschaften an, um optimale Bedingungen während des gesamten Prozesses aufrechtzuerhalten. Diese intelligente Steuerung stellt sicher, dass jedes Loch den Vorgaben entspricht, unabhängig von Materialunterschieden oder Umwelteinflüssen, die andere Bohrverfahren beeinträchtigen könnten. Die Qualitätsvorteile erstrecken sich über die Maßhaltigkeit hinaus auf konsistente Lochgeometrie, einheitliche Oberflächenstruktur und vorhersehbares Materialverhalten in den bereitzten Bereichen. Das Fehlen mechanischer Kräfte beseitigt Spannungskonzentrationen und Mikrorisse, die die Zuverlässigkeit von Bauteilen in kritischen Anwendungen beeinträchtigen. Das Bohren mit Faserlaser erzeugt Löcher mit hervorragender Rundheit, Geradheit und Oberflächenintegrität, was die Leistung und Lebensdauer der Komponenten verbessert. In moderne Systeme integrierte Dokumentationsfunktionen bieten vollständige Rückverfolgbarkeit für Qualitätsicherungsprogramme und erfassen die Parameter jedes gebohrten Lochs, um Zertifizierungsanforderungen zu unterstützen. Die Fähigkeit der Technologie, komplexe Lochmuster mit konstanter Qualität zu bohren, ermöglicht es Konstrukteuren, die Funktionalität von Bauteilen zu optimieren, während die Herstellbarkeit gewahrt bleibt.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES