laserbohrungen

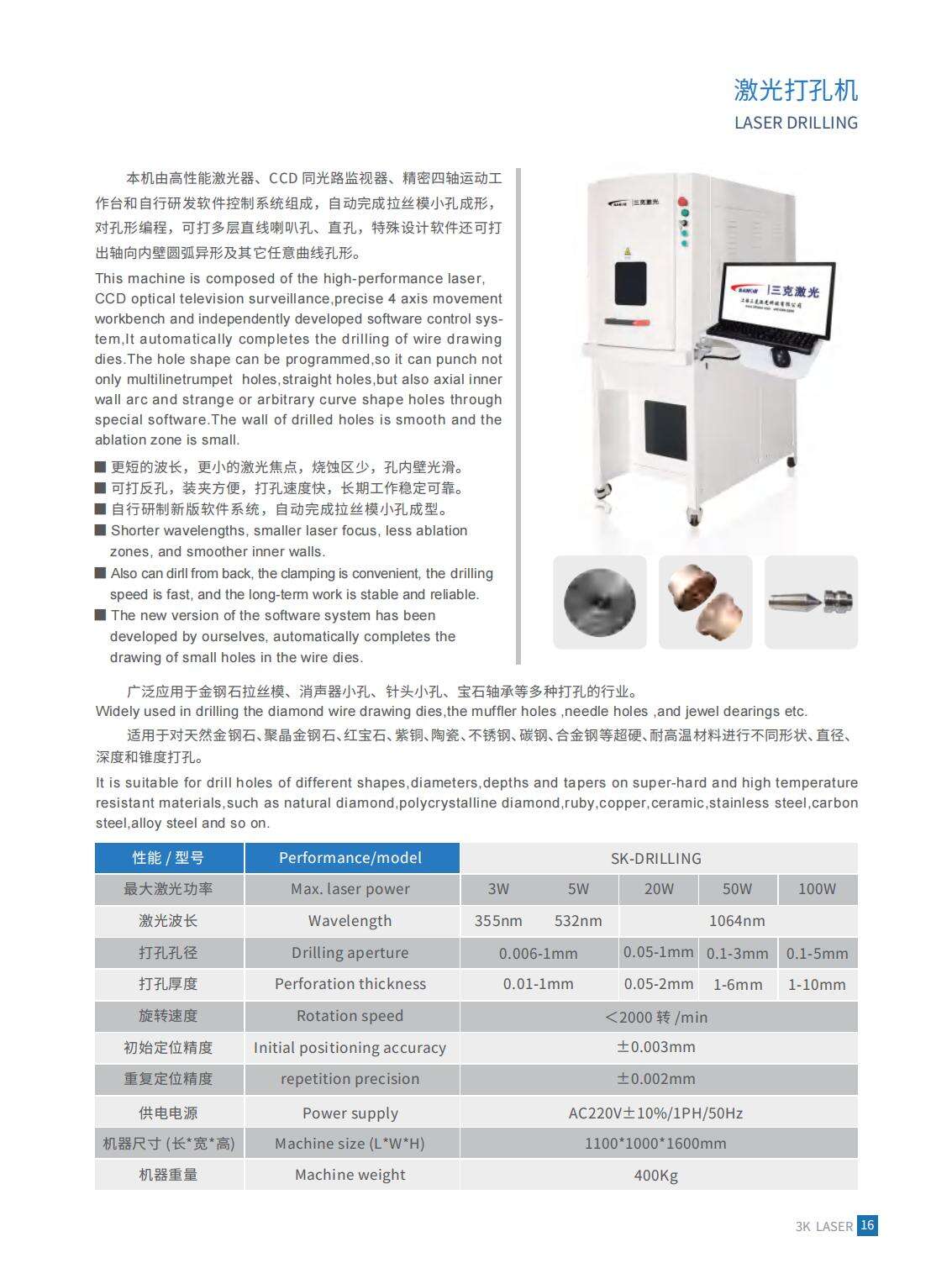

Die Laser-Bohrung stellt ein revolutionäres Fertigungsverfahren dar, das fokussierte Laserstrahlen nutzt, um präzise Perforationen in verschiedenen Materialien mit außergewöhnlicher Genauigkeit und Effizienz zu erzeugen. Diese fortschrittliche Technologie verwendet Hochleistungs-Lasersysteme, die intensive, konzentrierte Lichtenergie erzeugen, wodurch das Material an gezielten Stellen verdampft oder schmilzt und saubere, genaue Löcher entstehen. Dem Verfahren liegt das Prinzip zugrunde, einen kohärenten Lichtstrahl durch hochentwickelte optische Systeme zu leiten, die die Energie auf extrem kleine Fokuspunkte bündeln, wodurch mikroskopisch kleine bis mittelgroße Öffnungen mit bemerkenswerter Präzision erzeugt werden können. Zu den Hauptfunktionen der Laser-Bohrung zählt die Erzeugung von Bohrungen mit Durchmessern im Bereich von Mikrometern bis mehreren Millimetern, die Aufrechterhaltung einer gleichbleibenden Qualität bei hohen Produktionsmengen sowie die Realisierung komplexer Geometrien, die mit herkömmlichen mechanischen Bohrverfahren nicht erreichbar sind. Zu den technologischen Merkmalen gehören computergesteuerte Positioniersysteme, die eine wiederholbare Genauigkeit gewährleisten, variable Impuls-Dauer-Optionen zur Optimierung der Materialbearbeitung sowie Mehrachsen-Bewegungssysteme, die das Bohren in verschiedenen Winkeln und Ausrichtungen ermöglichen. Das Verfahren bietet hervorragende Flexibilität hinsichtlich der Lochformen und erlaubt runde, quadratische, ovale oder kundenspezifisch gestaltete Öffnungen je nach Anwendungsanforderung. Moderne Laser-Bohrsysteme verfügen über fortschrittliche Strahlformungs-Technologien, Echtzeit-Überwachungsfunktionen und anspruchsvolle Software-Steuerungen, die die Bearbeitungsparameter automatisch optimieren. Diese Systeme können unterschiedlichste Materialien wie Metalle, Keramiken, Polymere, Verbundwerkstoffe und Halbleitermaterialien bearbeiten, wobei die umliegenden Bereiche nur minimal thermisch belastet werden. Die Anwendungen erstrecken sich über zahlreiche Branchen, darunter die Luft- und Raumfahrt für Kühlbohrungen in Turbinenschaufeln, die Elektronikfertigung für Leiterplatten-Vias, die Automobilindustrie für präzise Fluidkanäle, die Herstellung medizinischer Geräte für Katheterperforationen sowie die Filterproduktion mit gleichmäßiger Porenverteilung. Die Technologie spielt eine entscheidende Rolle bei der Fertigung von Einspritzdüsen, Uhrenkomponenten, Schmuckstücken und speziellen Industriekomponenten, bei denen Präzision und Qualität entscheidende Faktoren für erfolgreiche Herstellungsprozesse sind.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES