إتقان الهندسة الدقيقة من خلال تقنية القطع بالليزر المتقدمة

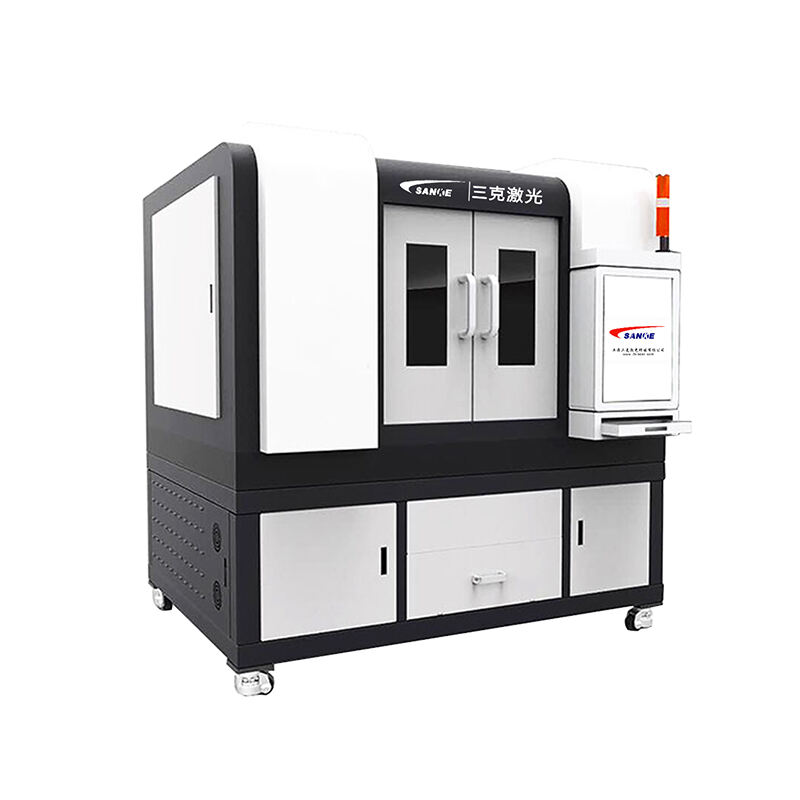

لقد تم تغيير مجال التصنيع الصناعي جذريًا مع ظهور تقنية آلات قطع الليزر، خاصةً عند معالجة المواد الفائقة الصلابة. وقد حوّلت هذه الأنظمة المتطورة طريقة تعاملنا مع عمليات القطع الدقيقة، حيث تقدم دقة وموثوقية غير مسبوقة في معالجة المواد. إن فهم العلاقة المعقدة بين إعدادات الآلة وجودة القطع أمر بالغ الأهمية لتحقيق أفضل النتائج في عمليات التصنيع الحديثة.

إن قدرة آلة قطع الليزر على التعامل مع المواد الفائقة الصلابة بدقة استثنائية جعلتها أداة لا غنى عنها عبر مختلف الصناعات، من صناعة الطيران والفضاء إلى تصنيع الأجهزة الطبية. ومع التعمق أكثر في هذا الموضوع، سنستعرض كيف تتفاعل المعايير المختلفة لإنتاج النتائج المرجوة، ولماذا يُعد الإعداد السليم ضروريًا للحفاظ على معايير الجودة المستمرة.

المعايير الأساسية لعمليات قطع الليزر

القوة وإعدادات السرعة

تشكل العلاقة بين قوة الليزر وسرعة القطع حجر الزاوية في تشغيل آلة قطع الليزر بكفاءة. عند العمل مع المواد فائقة الصلابة، تتراوح إعدادات القوة عادةً بين 2000 و6000 واط، حسب سماكة المادة وتركيبها. تتيح مستويات القوة الأعلى سرعات قطع أسرع، ولكن يجب موازنتها بعناية لمنع التلف الحراري للمادة.

تختلف إعدادات السرعة المثلى بشكل كبير بناءً على خصائص المادة. على سبيل المثال، قد يتطلب قطع الخزف المتقدم سرعات أبطأ تتراوح بين 10 و30 بوصة في الدقيقة، في حين يمكن معالجة بعض مواد الكاربيد بسرعات أعلى عندما تُحفظ مستويات القوة المناسبة. تكمن الميزة الأساسية في إيجاد النقطة المثالية التي تعمل فيها السرعة والقوة بتناغم لإنتاج قطع نظيفة ودقيقة.

نقطة التركيز وتكوين العدسة

تمثل نقطة البؤرة في آلة قطع الليزر المنطقة التي يتجمع فيها تركيز طاقة الليزر بشكل أكبر. بالنسبة للمواد الفائقة الصلابة، فإن ضبط نقطة البؤرة بدقة أمر بالغ الأهمية - فحتى الانحرافات الطفيفة يمكن أن تؤدي إلى مشكلات كبيرة في الجودة. وتستخدم معظم الأنظمة الحديثة تكوينات عدسات متقدمة يمكن ضبطها بعناية للحفاظ على التركيز الأمثل طوال عملية القطع.

يلعب اختيار العدسة ووضعها أدوارًا حيوية في تحقيق النتائج المرجوة. تضمن العدسات عالية الجودة المصنوعة من السيلينيد الزنك أو الجرمانيوم، عند صيانتها بشكل سليم ووضعها بدقة، توصيل شعاع متسق وتركيز دقيق. ويجب اختيار البعد البؤري بعناية بناءً على سماكة المادة وخصائص القطع المطلوبة.

الغاز المساعد والتحكم في الضغط

اختيار الغاز المساعد

يؤثر اختيار غاز المساعدة في آلة القطع بالليزر تأثيرًا كبيرًا على جودة القَطع عند معالجة المواد فائقة الصلابة. ولكل من النيتروجين والأكسجين والهواء المضغوط أغراض محددة ويؤثر كل منها بشكل مختلف على عملية القَطع. فعلى سبيل المثال، يمنع النيتروجين عالي النقاء التأكسد وينتج حوافًا نظيفة خالية من الأكاسيد على العديد من المواد.

يمكن أن يعزز غاز الأكسجين كغاز مساعد عملية القَطع من خلال التفاعلات الطاردة للحرارة، وهي مفيدة بوجه خاص لبعض المواد المعدنية. ومع ذلك، عند العمل مع مواد فائقة الصلابة حساسة، يجب التحكم بدقة في تأثير التأكسد لمنع التغيرات غير المرغوب فيها في المادة.

تحسين الضغط

تؤثر إعدادات ضغط الغاز تأثيرًا مباشرًا على جودة القَطع وعرض الشق. يؤدي الضغط المنخفض إلى عدم إزالة كافية للمواد المصهورة، في حين يمكن أن يتسبب الضغط الزائد في حدوث اضطرابات وأنماط قَطع غير منتظمة. بالنسبة للمواد فائقة الصلابة، تتراوح الضغوط عادةً بين 10 و25 بار، وذلك حسب خصائص المادة وسمكها.

غالبًا ما تتميز أنظمة آلات القطع بالليزر الحديثة بالتحكم الديناميكي في الضغط، مما يسمح بإجراء تعديلات في الوقت الفعلي أثناء عملية القطع. تضمن هذه القدرة جودة قطع متسقة عبر سماكات وهياكل هندسية مختلفة للمواد.

مزايا التحكم المتقدمة لتحسين الدقة

تعديل عرض النبضة

يتيح تعديل عرض النبضة تحكمًا دقيقًا في التأثير الحراري لشعاع الليزر. من خلال ضبط مدة وتردد النبضات، يمكن للعاملين تحسين عملية القطع لأجزاء مختلفة من المواد فائقة الصلابة. تُعد هذه التقنية ذات قيمة كبيرة عند التعامل مع كثافات مواد متغيرة أو هياكل هندسية معقدة.

تتيح إمكانية تعديل خصائص النبضات إدارة أفضل للحرارة وتقليل الإجهاد الحراري على المادة. على سبيل المثال، يمكن للنبضات الأقصر مع قدرة ذروة أعلى أن تنتج قطعًا أنظف في بعض السيراميك مع تقليل المنطقة المتأثرة بالحرارة.

التحكم في الحركة والتسارع

تعتمد دقة آلة قطع الليزر بشكل كبير على نظام التحكم في الحركة. تقوم وحدات التحكم الرقمية المتطورة (CNC) بإدارة معدلات التسارع والتباطؤ للحفاظ على جودة القطع المستمرة، خاصةً عند الزوايا والميزات المعقدة. تمنع إعدادات التسارع المناسبة الاهتزازات وتضمن حركة سلسة طوال عملية القطع.

تدمج الأنظمة الحديثة خوارزميات متطورة تُحسّن مسارات الأداة وتقلل من التأثيرات القصور الذاتي. ويؤدي ذلك إلى جودة متفوقة لأطراف القطع ودقة أبعاد أفضل، وهي عوامل مهمة بوجه خاص عند العمل مع المواد الفائقة الصلابة ذات التكلفة العالية.

الاعتبارات والتعديلات الخاصة بالمواد

استراتيجيات إدارة الحرارة

غالبًا ما تتطلب المواد الفائقة الصلابة نُهجًا محددة لإدارة الحرارة أثناء قطع الليزر. يجب ضبط آلة قطع الليزر للحفاظ على نطاقات درجة الحرارة المثلى طوال العملية. وقد يشمل ذلك تنفيذ فترات تبريد أو تعديل مستويات الطاقة لمنع الإجهاد الحراري والتلف المحتمل للمواد.

يمكن للأنظمة المتقدمة لمراقبة الحرارة أن تتعقب توزيع الحرارة وتُعدّل تلقائيًا معايير القص للحفاظ على جودة ثابتة. ويشكّل هذا الأمر أهمية خاصة عند معالجة المواد ذات التوصيل الحراري المنخفض أو تلك المعرّضة للصدمة الحرارية.

متطلبات جودة السطح

تتطلب التطبيقات المختلفة مستويات متفاوتة من جودة التشطيب السطحي. ويجب ضبط إعدادات آلة قطع الليزر لتحقيق قيم خشونة محددة وخصائص حواف معينة. وغالبًا ما يتضمن ذلك ضبط دقيق لعدة معايير بالتزامن، بما في ذلك موقع التركيز، وضغط الغاز، وسرعة القطع.

يمكن تحسين جودة السطح بشكل أكبر من خلال استخدام خلطات غاز مساعدة متخصصة وتصاميم فوهات مُحسّنة. وتساعد هذه التعديلات في تحقيق التشطيب المطلوب مع الحفاظ على كفاءة المعالجة.

ضمان الجودة ورصد العمليات

تعديل المعلمات في الوقت الفعلي

تدمج أنظمة ماكينات القطع بالليزر الحديثة أدوات مراقبة متطورة تتيح التحكم الفوري في الجودة. وتتتبع أجهزة الاستشعار عدداً من المعايير مثل خصائص الشعاع وسرعة القطع واستجابة المادة، مما يسمح بإجراء تعديلات فورية عند حدوث أي انحرافات.

تضمن هذه القدرة على التحكم التكيّفي جودة قطع متسقة حتى عند تغير خصائص المادة أو ظروف البيئة المحيطة. وتمثل هذه التقنية تقدماً كبيراً في الحفاظ على الدقة خلال عمليات الإنتاج الطويلة.

أساليب التحقق من الجودة

من الضروري تنفيذ إجراءات صارمة للتحقق من الجودة من أجل الحفاظ على معايير عالية في عمليات القطع بالليزر. ويشمل ذلك الفحص المنتظم لأطراف القطع، وقياس دقة الأبعاد، وتحليل خصائص تشطيب السطح.

يمكن أن توفر أنظمة الفحص المتقدمة تغذيةً راجعة فورية حول جودة القطع، مما يسمح للمشغلين بتعديل إعدادات آلة قطع الليزر بشكل استباقي بدلاً من التفاعل بعد وقوع المشكلة. يساعد هذا الأسلوب في تقليل الهدر ويضمن جودة منتج متسقة.

الأسئلة الشائعة

كيف تؤثر إعدادات آلة قطع الليزر على هدر المواد؟

تقلل الإعدادات المثلى للآلة من هدر المواد من خلال تقليل عرض الشق وتحسين دقة القطع. ويضمن التهيئة السليمة لمعلمات الطاقة والسرعة وغاز المساعدة الاستخدام الفعال للمواد مع الحفاظ على معايير الجودة المطلوبة.

ما الدور الذي تلعبه الصيانة في الحفاظ على جودة القطع؟

الصيانة الدورية لمكونات آلة قطع الليزر، بما في ذلك تنظيف العدسات، وفحص المحاذاة، وتفتيش الفوهة، أمر بالغ الأهمية للحفاظ على جودة قطع متسقة. وتضمن المعدات ذات الصيانة الجيدة الأداء الأمثل ونتائج موثوقة عند معالجة المواد شديدة الصلابة.

كيف يمكن للمشغلين تحديد الإعدادات المثلى للمواد الجديدة؟

عادةً ما يتطلب تحديد الإعدادات المثلى نهجًا منهجيًا لاختبار المعلمات، يبدأ بتوصيات الشركة المصنعة وضبط دقيق بناءً على نتائج القطع الفعلية. غالبًا ما تحتوي الآلات الحديثة على قواعد بيانات للمواد وأنظمة اقتراح معلمات تلقائية لتبسيط هذه العملية.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES