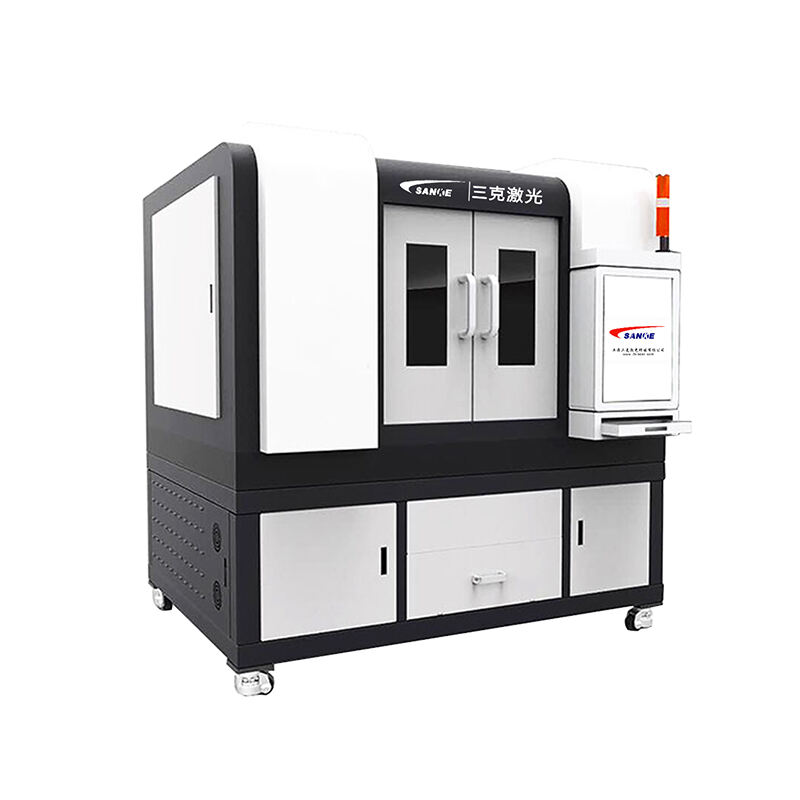

co2 laser cutting machine

تمثل آلة قطع الليزر CO2 ذروة تكنولوجيا التصنيع الدقيقة، حيث تستخدم غاز ثاني أكسيد الكربون كوسيلة ليزر نشطة لتوليد أشعة تحت حمراء قوية. تعمل هذه المعدات المتطورة عن طريق إثارة كهربائية لمزيج من غازات ثاني أكسيد الكربون والنيتروجين والهيليوم داخل أنبوب مغلق، مما يُنتج شعاع ضوء متماسك يتمتع بقدرات قطع استثنائية. وتشمل الوظائف الرئيسية لآلة قطع الليزر CO2 القطع الدقيق للمواد، والنحت التفصيلي، والوضع المعقد للعلامات على مجموعة متنوعة من المواد مثل المعادن، والبلاستيك، والخشب، والقماش، والزجاج، والسيراميك. ويعتمد الأساس التكنولوجي على تجويف رنين يحتوي المزيج الغازي، حيث تحفّز الشحنة الكهربائية جزيئات CO2 على إطلاق فوتونات عند طول موجي 10.6 ميكرومتر. ويتم تركيز هذا الشعاع تحت الحمراء غير المرئي من خلال عدسات ومرايا متخصصة، بحيث تتركز كثافة هائلة من الطاقة على سطح المادة لإحداث قطع نظيفة ودقيقة. وتدمج آلات قطع الليزر CO2 الحديثة أنظمة تحكم رقمية بالحاسوب، ما يتيح التشغيل الآلي من خلال دمج ملفات CAD والتحكم الدقيق في الحركة. وتستخدم نظام توصيل الشعاع مرايا عالية الجودة وعدسات تركيز للحفاظ على سلامة الشعاع طوال عملية القطع. كما تضمن الأنظمة المتقدمة للتبريد الحفاظ على درجات الحرارة المثلى أثناء التشغيل، مما يضمن أداءً ثابتًا خلال فترات الإنتاج الطويلة. وتمتد التطبيقات عبر العديد من الصناعات، بما في ذلك تصنيع السيارات، ومكونات الفضاء، والأعمال المعدنية المعمارية، وإنتاج اللافتات، وقطع النسيج، وتصميم التغليف، وخدمات النماذج الأولية. وتعتمد صناعة الأجهزة الطبية بشكل كبير على آلات قطع الليزر CO2 لإنتاج أدوات جراحية ومكونات قابلة للزراعة تتطلب دقة استثنائية. وتستخدم صناعات الإلكترونيات هذه الآلات في تصنيع لوحات الدوائر والإعداد المسبق للمكونات. كما تمتد المرونة إلى التطبيقات الفنية، ما يمكن المبدعين من إنتاج عناصر زخرفية معقدة وتصاميم مخصصة بتفصيل وقابلية تكرار ممتازة.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES