Освоение прецизионного машиностроения с помощью передовых технологий лазерной резки

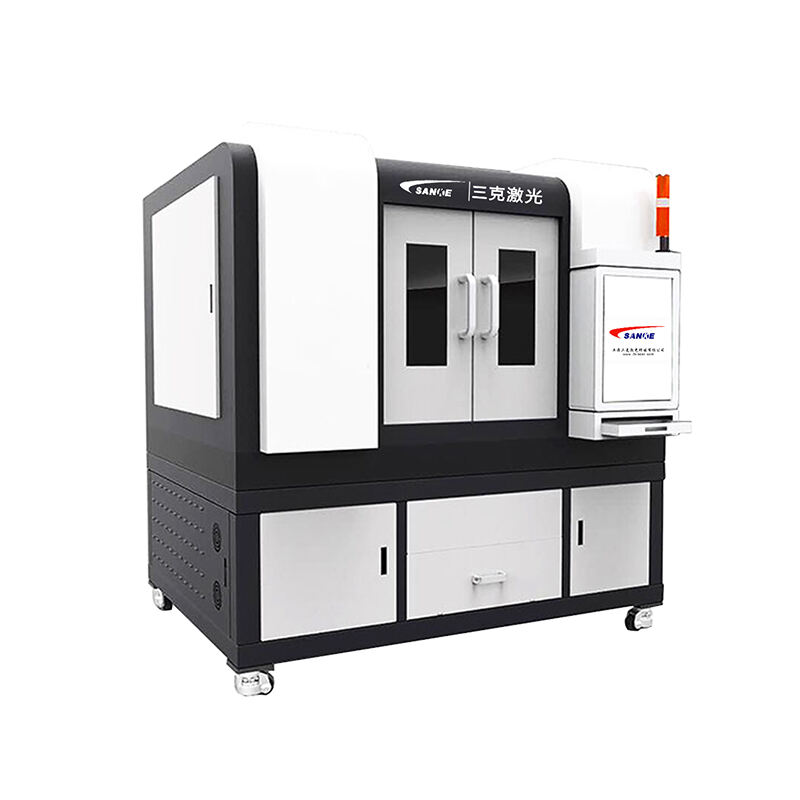

Сфера промышленного производства была преобразована благодаря появлению технологий лазерной резки, особенно в контексте обработки сверхтвёрдых материалов. Эти сложные системы изменили подход к точной резке, обеспечивая беспрецедентную точность и надёжность при обработке материалов. Понимание сложной взаимосвязи между настройками оборудования и качеством реза имеет решающее значение для достижения оптимальных результатов в современных производственных операциях.

Способность лазерной машины обрабатывать сверхтвёрдые материалы с выдающейся точностью сделала её незаменимым инструментом в различных отраслях — от аэрокосмической до производства медицинских устройств. По мере более глубокого изучения этой темы мы рассмотрим, как различные параметры взаимодействуют для получения желаемых результатов, и почему правильная конфигурация необходима для поддержания стабильных стандартов качества.

Основные параметры операций лазерной резки

Мощность и настройки скорости

Соотношение между мощностью лазера и скоростью резки является основой эффективной работы лазерного станка. При работе с сверхтвердыми материалами уровень мощности обычно варьируется от 2000 до 6000 ватт в зависимости от толщины и состава материала. Более высокая мощность позволяет увеличить скорость резки, однако её необходимо тщательно балансировать, чтобы избежать теплового повреждения материала.

Оптимальные настройки скорости значительно различаются в зависимости от свойств материала. Например, резка передовых керамических материалов может требовать более низкой скорости — 10–30 дюймов в минуту, тогда как некоторые карбидные материалы могут обрабатываться на более высоких скоростях при соблюдении соответствующего уровня мощности. Ключевое значение имеет нахождение оптимальной точки, при которой скорость и мощность работают в гармонии, обеспечивая чистые и точные разрезы.

Фокусная точка и конфигурация линзы

Фокусная точка лазерной машины для резки представляет собой область, в которой лазерная энергия концентрируется наиболее интенсивно. Для сверхтвёрдых материалов точная настройка фокусной точки имеет критическое значение — даже минимальные отклонения могут привести к серьёзным проблемам с качеством. Большинство современных систем используют передовые конфигурации линз, которые можно точно настраивать для поддержания оптимальной фокусировки на протяжении всего процесса резки.

Выбор и позиционирование линз играют важнейшую роль в достижении желаемых результатов. Качественные линзы из селенида цинка или германия, правильно обслуживаемые и точно установленные, обеспечивают стабильную передачу и фокусировку луча. Фокусное расстояние необходимо тщательно выбирать в зависимости от толщины материала и требуемых характеристик реза.

Газовая помощь и регулирование давления

Выбор вспомогательного газа

Выбор вспомогательного газа в лазерной машине резки существенно влияет на качество реза при обработке сверхтвердых материалов. Азот, кислород и сжатый воздух выполняют определенные функции и по-разному влияют на процесс резки. Например, азот высокой чистоты предотвращает окисление и обеспечивает чистые кромки без оксидов на многих материалах.

Вспомогательный газ кислород может усиливать процесс резки за счет экзотермических реакций, что особенно полезно для определенных металлических материалов. Однако при работе с чувствительными сверхтвердыми материалами эффект окисления необходимо тщательно контролировать, чтобы избежать нежелательных изменений материала.

Оптимизация давления

Установки давления газа напрямую влияют на качество реза и ширину пропила. Слишком низкое давление приводит к недостаточному удалению расплавленного материала, в то время как чрезмерное давление может вызвать турбулентность и неравномерные узоры резки. Для сверхтвердых материалов давление обычно составляет от 10 до 25 бар в зависимости от характеристик и толщины материала.

Современные системы лазерной резки часто оснащаются динамическим контролем давления, что позволяет вносить корректировки в режиме реального времени в процессе резки. Эта возможность обеспечивает стабильное качество реза при работе с материалами различной толщины и геометрии.

Расширенные функции управления для повышения точности

Широтно-импульсная модуляция

Широтно-импульсная модуляция обеспечивает точный контроль теплового воздействия лазерного луча. Изменяя длительность и частоту импульсов, операторы могут оптимизировать процесс резки для различных участков сверхтвердых материалов. Этот метод особенно эффективен при работе с материалами разной плотности или сложной геометрией.

Возможность изменения характеристик импульсов позволяет лучше управлять теплом и снижать тепловые напряжения в материале. Например, более короткие импульсы с повышенной пиковой мощностью позволяют получать более чистый рез в некоторых керамических материалах, минимизируя зону термического воздействия.

Управление движением и ускорением

Точность лазерного станка для резки в значительной степени зависит от его системы управления движением. Продвинутые CNC-контроллеры управляют скоростями ускорения и замедления, чтобы обеспечить постоянное качество резки, особенно на поворотах и при обработке сложных элементов. Правильные настройки ускорения предотвращают вибрации и обеспечивают плавное движение на протяжении всего процесса резки.

Современные системы используют сложные алгоритмы, которые оптимизируют траектории инструмента и минимизируют инерционные эффекты. Это приводит к высокому качеству кромки и улучшенной размерной точности, что особенно важно при работе с дорогостоящими сверхтвердыми материалами.

Учет особенностей материала и соответствующие корректировки

Стратегии термического управления

Для сверхтвердых материалов зачастую требуются специальные методы терморегулирования в процессе лазерной резки. Станок должен быть настроен на поддержание оптимального температурного диапазона на протяжении всего процесса. Это может включать введение периодов охлаждения или регулировку уровня мощности для предотвращения термонапряжений и возможного повреждения материала.

Продвинутые системы термомониторинга могут отслеживать распределение тепла и автоматически корректировать параметры резки для обеспечения стабильного качества. Это особенно важно при обработке материалов с низкой теплопроводностью или склонных к термическим ударам.

Требования к качеству поверхности

Разные области применения требуют различных уровней качества поверхности. Настройки лазерной режущей машины должны быть адаптированы для достижения заданных значений шероховатости и характеристик кромки. Часто это требует тонкой настройки нескольких параметров одновременно, включая положение фокуса, давление газа и скорость резки.

Качество поверхности можно дополнительно улучшить за счет использования специальных смесей вспомогательных газов и оптимизированных конструкций сопел. Эти модификации помогают достичь желаемой отделки, сохраняя эффективность процесса.

Обеспечение качества и мониторинг процесса

Настройка параметров в реальном времени

Современные системы лазерной резки включают сложные инструменты мониторинга, которые обеспечивают контроль качества в реальном времени. Датчики отслеживают различные параметры, включая характеристики луча, скорость резки и реакцию материала, что позволяет немедленно вносить корректировки при возникновении отклонений.

Возможность адаптивного управления обеспечивает стабильное качество реза даже при изменении свойств материала или условий окружающей среды. Это представляет собой значительный шаг вперёд в обеспечении точности на протяжении длительных производственных циклов.

Методы проверки качества

Внедрение надёжных процедур проверки качества имеет важнейшее значение для поддержания высоких стандартов в операциях лазерной резки. Это включает регулярный осмотр кромок реза, измерение точности размеров и анализ характеристик поверхности.

Современные системы контроля могут обеспечивать немедленную обратную связь о качестве реза, позволяя операторам корректировать настройки лазерного станка с опережением, а не реагировать уже после возникновения проблем. Такой подход помогает свести к минимуму отходы и обеспечивает стабильное качество продукции.

Часто задаваемые вопросы

Как настройки лазерного станка влияют на количество отходов материала?

Оптимальные настройки оборудования минимизируют отходы материала за счёт уменьшения ширины реза и повышения точности резки. Правильная конфигурация параметров мощности, скорости и вспомогательного газа обеспечивает эффективное использование материала при соблюдении требуемых стандартов качества.

Какую роль техническое обслуживание играет в поддержании качества реза?

Регулярное техническое обслуживание компонентов лазерного станка, включая очистку оптики, проверку выравнивания и осмотр сопел, имеет важнейшее значение для стабильного качества реза. Хорошо обслуживаемое оборудование обеспечивает оптимальную производительность и надёжные результаты при обработке сверхтвёрдых материалов.

Как операторы могут определить оптимальные настройки для новых материалов?

Определение оптимальных настроек обычно включает систематический подход к тестированию параметров, начиная с рекомендаций производителя и точной настройки на основе фактических результатов резки. Современные станки часто оснащены базами данных материалов и автоматизированными системами подбора параметров для упрощения этого процесса.

Содержание

- Освоение прецизионного машиностроения с помощью передовых технологий лазерной резки

- Основные параметры операций лазерной резки

- Газовая помощь и регулирование давления

- Расширенные функции управления для повышения точности

- Учет особенностей материала и соответствующие корректировки

- Обеспечение качества и мониторинг процесса

- Часто задаваемые вопросы

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES