Понимание проблем производительности в промышленных лазерных системах для резки

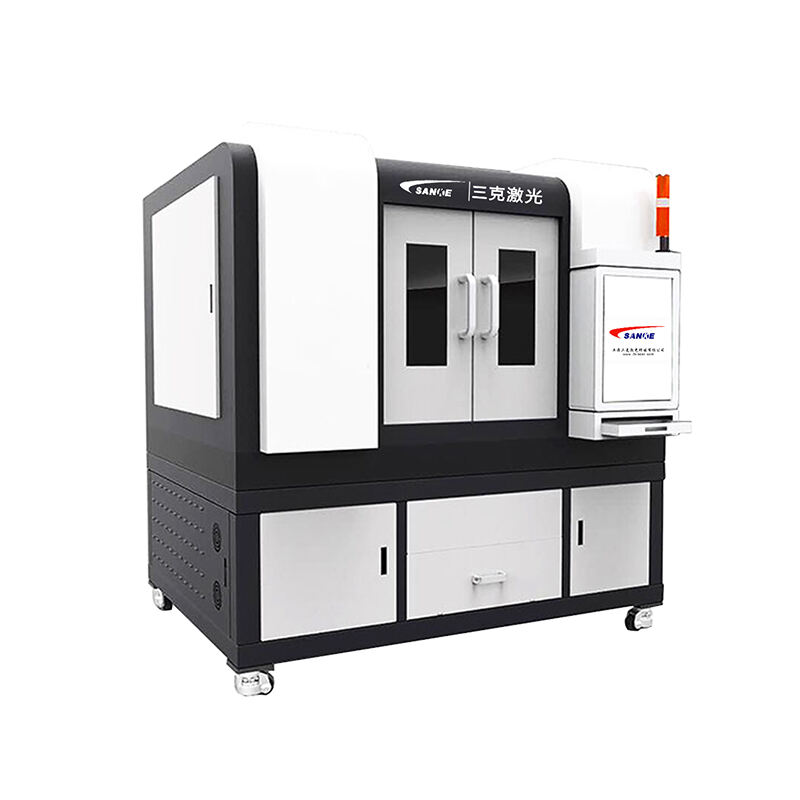

Современный производственный ландшафт сильно зависит от прецизионных лазерных машин для резки, используемых при производстве сложных компонентов в различных отраслях. Эти сложные системы объединяют передовую оптику, моторику и тепловые процессы для обеспечения исключительной точности резки. Однако, как и любое сложное промышленное оборудование, лазерная машина для резки может сталкиваться с различными эксплуатационными проблемами, которые влияют на ее производительность и качество выходного продукта. Понимание этих проблем и внедрение соответствующих решений имеет критическое значение для поддержания оптимальной продуктивности и достижения стабильных результатов резки.

Ключевые компоненты и их влияние на производительность

Обслуживание оптической системы

Оптическая система служит основой любой лазерной машины для резки, направляя и фокусируя луч на обрабатываемой детали. Со временем зеркала и линзы могут покрываться загрязнениями, что влияет на интенсивность и фокусировку луча. Регулярный осмотр и очистка оптических компонентов необходимы для сохранения точности резки. Профессиональные техники должны очищать эти элементы с использованием специализированных растворов и безворсовых материалов, чтобы избежать повреждения деликатных поверхностей.

Кроме того, правильная настройка оптического пути имеет критическое значение для поддержания качества луча. Даже небольшие отклонения в настройке могут привести к потере мощности и неравномерным рисункам резки. Внедрение регулярной программы проверки выравнивания помогает выявлять и устранять такие проблемы до того, как они повлияют на качество производства.

Целостность системы управления движением

Точность лазерной машины для резки в значительной степени зависит от ее системы управления движением. Линейные направляющие, шарико-винтовые пары и серводвигатели должны работать в полной гармонии, чтобы обеспечить точные резы. Износ этих компонентов может привести к ошибкам позиционирования и нестабильному качеству резки. Регулярная смазка и проверка механических компонентов помогают предотвратить непредвиденные поломки.

Современные лазерные машины для резки оснащены сложными ЧПУ-системами, требующими периодической калибровки. Операторы должны проверять точность осей с помощью лазерных интерферометров или других измерительных инструментов высокой точности. Это гарантирует, что машина будет точно следовать запрограммированной траектории реза и изготавливать детали в пределах заданных допусков.

Влияние окружающей среды и оптимизация производительности

Контроль температуры и влажности

Климатические условия играют важную роль в производительности лазерных станков. Колебания температуры могут влиять на характеристики лазерного луча и геометрию станка. Установка надежных систем климат-контроля в производственных помещениях способствует поддержанию стабильных рабочих условий. Контроль уровня влажности также имеет большое значение, поскольку избыточная влага может повредить оптические компоненты и электронные системы.

Внедрение систем экологического мониторинга с автоматическими уведомлениями позволяет операторам поддерживать оптимальные условия. Некоторые современные лазерные станки оснащены встроенными функциями компенсации температуры, которые автоматически корректируют параметры резки в зависимости от изменений окружающей среды.

Управление пылью и выхлопными газами

Эффективная экстракция cutting-дымов и частиц играет решающую роль в поддержании производительности оборудования и безопасности на рабочем месте. Хорошо спроектированная система отвода дыма предотвращает загрязнение оптических компонентов и обеспечивает стабильное качество резки. Регулярное техническое обслуживание фильтрационных систем и правильная утилизация собранных материалов должны быть частью стандартных рабочих процедур.

Современные лазерные cutting-машины часто оснащаются автоматизированными системами очистки, которые способствуют поддержанию оптимальной производительности. Однако операторы должны регулярно проводить проверки, чтобы убедиться в правильной работе этих систем, и заменять фильтры в соответствии с техническими спецификациями производителя.

Обработка материалов и параметры процесса

Оценка качества материала

Качество входных материалов существенно влияет на эффективность резки. Отклонения в толщине материала, его составе и состоянии поверхности могут привести к нестабильным результатам. Внедрение надлежащих процедур проверки материалов позволяет выявлять возможные проблемы до начала производства. Операторы должны вести подробные записи о характеристиках материалов и параметрах резки для различных типов материалов.

Загрязнение поверхности, такое как ржавчина или масло, может мешать процессу резки. Внедрение правильных процедур хранения и обращения с материалами помогает сохранять качество материалов и обеспечивает стабильные результаты резки. Некоторые лазерные машины для резки оснащены автоматическими функциями определения материала, которые регулируют параметры в соответствии с обнаруженными отклонениями.

Оптимизация параметров

Выбор правильных параметров резки критически важен для достижения оптимальных результатов. Уровни мощности, скорость резки, давление вспомогательного газа и положение фокальной точки должны быть правильно настроены для различных материалов и толщин. Ведение подробной базы данных параметров помогает операторам быстро настраивать оборудование и обеспечивать стабильное качество.

Современные лазерные машины для резки часто включают функции распознавания особенностей и автоматической настройки параметров. Однако операторы должны понимать взаимосвязь между различными параметрами и их влияние на качество резки, чтобы эффективно устранять возникающие проблемы.

Профилактическое обслуживание и мониторинг

Программы планового технического обслуживания

Реализация комплексной программы профилактического обслуживания необходима для поддержания производительности лазерных машин для резки. Она должна включать ежедневные, еженедельные и ежемесячные задачи — от базовой очистки до детального осмотра компонентов. Документирование мероприятий по техническому обслуживанию помогает отслеживать историю эксплуатации машины и выявлять повторяющиеся проблемы.

Современные системы мониторинга могут помочь предсказать возможные сбои до их возникновения. Использование технологий предиктивного обслуживания, таких как анализ вибрации и мониторинг потребления электроэнергии, позволяет заранее планировать техническое обслуживание и сокращать непредвиденные простои.

Мониторинг производительности и документирование

Регулярный мониторинг ключевых показателей эффективности помогает на ранних стадиях выявлять тенденции и потенциальные проблемы. Сюда входит отслеживание качества резки, времени наработки оборудования и затрат на техническое обслуживание. Внедрение надежной системы документирования способствует более обоснованному принятию решений в вопросах обслуживания и модернизации.

Современные лазерные машины для резки часто оснащены встроенными диагностическими системами, которые обеспечивают данные о производительности в реальном времени. Эффективное использование этих функций помогает поддерживать оптимальную производительность и продлевает срок службы оборудования.

Часто задаваемые вопросы

Как часто следует очищать оптические компоненты в лазерной машине для резки?

Оптические компоненты следует ежедневно осматривать и при необходимости очищать, обычно каждые 8–16 рабочих часов в зависимости от интенсивности использования и условий окружающей среды. Однако точная частота очистки может варьироваться в зависимости от материалов, которые разрезаются, и условий эксплуатации. Всегда соблюдайте рекомендации производителя по процедурам и графикам очистки.

Каковы признаки неправильной настройки луча в лазерной машине для резки?

Распространенные признаки включают нестабильное качество резки, увеличенное образование шлака, более широкую щель резки и снижение скорости резки. При обнаружении любого из этих признаков необходимо немедленно проверить настройку луча с использованием рекомендованных производителем процедур или проконсультироваться с квалифицированным сервисным техником.

Как операторы могут оптимизировать параметры резки для новых материалов?

Начните с параметров, рекомендованных производителем, для аналогичных материалов, и выполните пробные резы на обрезках. Постепенно регулируйте мощность, скорость и параметры вспомогательного газа, контролируя качество реза. Записывайте успешные параметры для последующего использования. Во многих современных лазерных станках имеются библиотеки материалов, которые могут служить отправной точкой для оптимизации.

Какую роль играет вспомогательный газ в производительности лазерной резки?

Вспомогательный газ выполняет несколько функций, включая защиту оптики, удаление расплавленного материала из зоны реза и предотвращение окисления во время резки. Правильное давление и поток газа имеют решающее значение для получения чистых резов. Регулярная проверка качества и давления газа помогает поддерживать стабильную производительность резки.

Содержание

- Понимание проблем производительности в промышленных лазерных системах для резки

- Ключевые компоненты и их влияние на производительность

- Влияние окружающей среды и оптимизация производительности

- Обработка материалов и параметры процесса

- Профилактическое обслуживание и мониторинг

- Часто задаваемые вопросы

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES