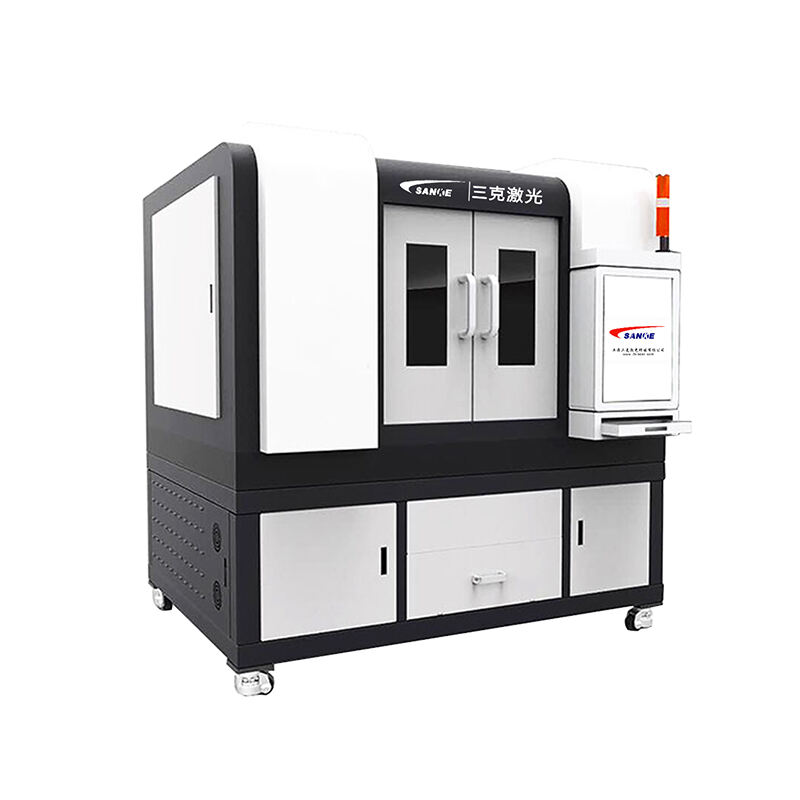

гравировальный лазерный станок для резки

Лазерный гравировальный станок для резки представляет собой революционное достижение в технологии точного производства, объединяя возможности детальной гравировки и точной резки в одной универсальной системе. Это сложное оборудование использует мощные лазерные лучи для создания сложных рисунков, узоров и пропилов на различных материалах с исключительной точностью и скоростью. Современные лазерные гравировальные станки для резки оснащены передовыми системами управления, позволяющими операторам достигать точных результатов, сохраняя стабильное качество на протяжении всего производственного процесса. Технология работает за счёт фокусировки интенсивного лазерного луча на поверхности материала, что создаёт достаточное количество тепла для испарения материала при резке или изменения характеристик поверхности при гравировке. Эти станки работают с различными типами материалов, включая металлы, пластмассы, дерево, кожу, стекло, керамику и композитные материалы, что делает их незаменимыми инструментами во многих отраслях. Основные функции лазерного гравировального станка для резки включают векторную резку, растровую гравировку, маркировку поверхности и обработку материалов на микроскопическом уровне. Векторная резка позволяет чисто разделять материалы по заранее заданным траекториям, тогда как растровая гравировка создаёт детализированные изображения и текст путём выборочного удаления или изменения поверхностных слоёв. К числу технологических особенностей относятся системы числового программного управления (ЧПУ), механизмы автоматической фокусировки, возможность мониторинга в реальном времени и встроенные системы охлаждения, обеспечивающие оптимальную производительность. Продвинутые модели оснащаются поворотными устройствами для цилиндрических объектов, несколькими конфигурациями лазерных головок и сложными программными пакетами, упрощающими рабочие процессы от проектирования до производства. Возможности точности этих станков позволяют достигать допусков в сотые доли миллиметра, что делает их пригодными для задач, требующих высочайшей точности. Промышленное применение охватывает производство автомобильных компонентов, изготовление деталей для аэрокосмической отрасли, создание медицинских устройств, производство ювелирных изделий, выпуск вывесок, изготовление архитектурных моделей и услуги по созданию индивидуальных прототипов. Учебные заведения используют эти станки для исследовательских проектов и учебных программ для студентов, а малый бизнес применяет их возможности для разработки уникальной продукции и персонализированных производственных услуг.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES