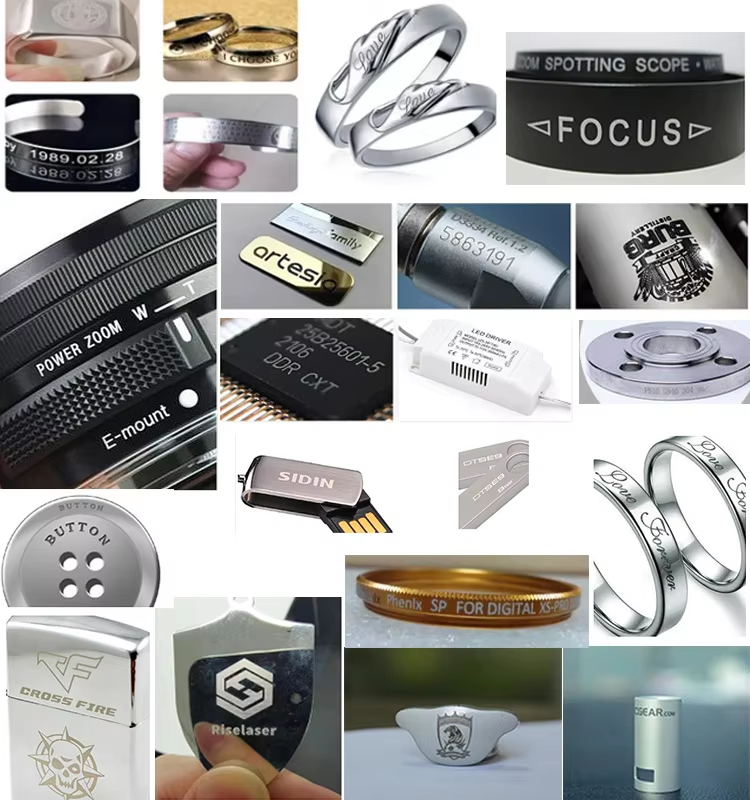

탁월한 내구성과 영구성

금속 마킹 레이저 시스템은 제품의 수명 주기 동안 가장 극한의 환경 조건과 강도 높은 사용에도 견딜 수 있는, 전례 없는 내구성과 영구성을 갖는 마킹을 생성합니다. 레이저 에너지에 의해 유도된 물리적·화학적 변화는 지워지기 쉬운 코팅이나 표면 처리가 아니라 금속 표면의 일부로 통합된 마킹을 만들어냅니다. 이러한 근본적인 차이점 덕분에 레이저로 생성된 마킹은 고온 및 저온의 열순환, 부식성 화학물질, 마모성 조건, 기계적 응력 등으로 인해 다른 형태의 마킹은 금방 손상되겠지만, 이러한 극한 조건에 노출된 후에도 가독성과 외관을 유지할 수 있습니다. 금속 마킹 레이저 기술의 영구성은 레이저 에너지가 재료를 제거하여 오목한 마킹을 만들거나 표면의 화학 구조를 변화시켜 금속 내부까지 침투하는 색상 변화를 유도하는 재료 변형 과정에서 비롯됩니다. 이러한 변화는 특수 장비와 고의적인 노력 없이는 쉽게 제거하거나 변경할 수 없어, 위변조 감지 마킹이나 영구 식별이 요구되는 용도에 보안상 이점을 제공합니다. 테스트 결과 적절히 수행된 금속 위의 레이저 마킹은 수천 시간에 걸친 염수 분무, 극단적인 온도 간의 열순환, 그리고 강력한 세척 절차에도 손상 없이 견딘다는 것이 입증되었습니다. 이러한 내구성 덕분에 자동차 부품, 항공우주 부품, 의료용 임플란트, 산업용 장비처럼 혹독한 운전 조건 하에서도 식별 정보를 평생 유지해야 하는 분야에서 금속 마킹 레이저 기술이 특히 유용합니다. 레이저 마킹의 내화학성은 인쇄 라벨, 스탬프, 에칭 마킹보다 뛰어나 산업 현장에서 흔히 사용되는 용제, 산 또는 기타 강한 화학물질에 노출되어도 계속해서 가독성을 유지합니다. 기계적 내구성 시험에서도 레이저 마킹은 마찰, 충격, 마모에 대한 내성이 표면에 적용된 식별 방식보다 훨씬 뛰어나며, 지속적인 취급이나 기계적 접촉이 이루어지는 부품에서도 가독성을 유지합니다. 또한 레이저 마킹은 자외선(UV)에 강해 햇빛과 기상 조건에 장기간 노출되더라도 실외용 애플리케이션에서 마킹의 가시성과 대비를 유지합니다. 이러한 뛰어난 내구성은 최종 사용자 입장에서 직접적으로 비용 절감 효과로 이어지며, 마킹의 열화로 인한 재마킹이나 제품 교체가 거의 필요 없어 전체적인 제품 신뢰성을 향상시키고 운영 수명 주기 동안 유지보수 요구 사항을 줄여줍니다.