레이저로 파는

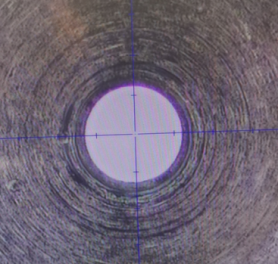

레이저를 이용한 드릴링은 정밀 제조 및 재료 가공 기술 분야에서 혁신적인 발전을 의미한다. 이 첨단 방식은 집중된 레이저 빔을 활용하여 다양한 재료에 정밀한 구멍, 천공부, 마이크로 채널을 매우 높은 정확도와 속도로 형성한다. 이 공정은 고강도 레이저 에너지를 작업물의 특정 지점에 집속시켜 급격한 가열을 유도하고, 기화 또는 용융을 통해 재료를 제거하는 방식이다. 최신 레이저 드릴링 시스템은 정교한 빔 전달 장치, 컴퓨터 제어 위치 결정 시스템 및 실시간 모니터링 기능을 적용하여 다양한 응용 분야에서 일관된 결과를 보장한다. 이 기술은 펄스 방식과 연속파 방식의 여러 레이저 유형을 포함하며, 각각 특정 재료 특성과 드릴링 요구 사항에 최적화되어 있다. 고급 빔 성형 광학 장치를 통해 작업자는 홀의 형상, 테이퍼 각도, 표면 마감 품질을 매우 정밀하게 제어할 수 있다. 현대의 레이저 드릴링 장비는 자동 재료 취급 시스템, 다축 포지셔닝 플랫폼 및 지능형 공정 제어 알고리즘을 통합하여 생산성을 극대화하면서도 엄격한 품질 기준을 유지한다. 이 기술의 다재다능성 덕분에 금속, 세라믹, 폴리머, 복합재료 및 반도체 재료를 주변 영역에 열 손상을 최소화하면서 가공할 수 있다. 품질 관리 기능으로는 실시간 깊이 모니터링, 직경 측정 시스템 및 자동 결함 탐지 기능이 포함된다. 환경적 이점으로는 폐기물 발생 감소, 화학 처리제 사용 배제 및 기존 드릴링 방법 대비 낮은 에너지 소비가 있다. 레이저 드릴링의 비접촉 방식은 공구 마모 문제를 제거하며 유지보수 필요성을 크게 줄인다. 기존 제조 시스템과의 통합 가능성을 통해 이 기술은 대량 생산 자동차 제조부터 정밀 항공우주 부품 생산에 이르기까지 다양한 생산 환경에 적응할 수 있다.