現代の製造業は、精度、効率性、コストパフォーマンスが成功を左右する、ますます競争の激しい環境に直面しています。自動車産業から航空宇宙産業に至るまで、あらゆる分野の生産計画において、レーザー切断と従来の切断方法との比較検討が中心的な課題となっています。プラズマ切断、ウォータージェット切断、機械式せん断といった従来の手法は長年にわたり製造業者に活用されてきましたが、現代のレーザー切断技術は、材料加工の在り方を再定義する強力な優位性を示しています。これらの手法の基本的な違いを理解することで、企業は自社の収益および業務遂行能力に直接影響を与える、根拠に基づいた意思決定を行うことができます。

精度と正確性の比較

許容差の能力

レーザー切断は、従来の方法では一貫して達成が困難なほど優れた精度を実現します。最新のレーザー装置では、さまざまな材質厚さにおいて±0.003インチという極めて狭い公差を維持できますが、機械式切断法では、採用される具体的な手法に応じて、通常±0.005~±0.020インチ程度の公差しか達成できません。この卓越した精度は、レーザー切断が非接触式であることに起因しており、材料の変形や振動によるばらつきを引き起こす機械的力を排除しています。集中されたエネルギー光束は、プログラムされたパスに極めて高い精度で従うため、二次加工を最小限に抑えた部品が得られます。

従来の切断方法は、物理的な工具摩耗および機械的制約により、本質的な限界を抱えています。プラズマ切断は厚板材に対しては有効ですが、より広い切断幅(カーフ)および熱影響部(HAZ)を生じるため、寸法精度が損なわれる可能性があります。ウォータージェット装置は優れた精度を提供しますが、特に厚板の切断において著しく低速で動作します。機械式せん断およびパンチングは、寸法制御性に優れた部品を製造できますが、特定の形状および材料厚さに限定されます。

エッジ品質基準

レーザー切断によって得られるエッジ品質は、滑らかで清潔な切断を必要とするほとんどの用途において、従来の切断方法を上回ります。レーザー切断されたエッジは極めて粗さが少なく、中程度の板厚までの材料では、通常Ra値が3.2マイクロメートル未満となります。この優れた表面仕上げにより、二次加工工程(仕上げ工程)を省略できる場合が多く、全体の生産時間およびコストを削減できます。最新のレーザー装置による制御された熱入力は、熱影響部(HAZ)を最小限に抑え、切断エッジ近傍の材料特性を保持します。

従来の切断方法では、使用されるプロセスに応じてエッジ品質が異なります。プラズマ切断は、大きな熱影響部を伴う酸化されたエッジを生成するため、特に高精度が求められる用途では、研削または機械加工による仕上げが必要になる場合があります。ウォータージェット切断は、レーザー切断と同等の優れたエッジ品質を実現しますが、処理速度は大幅に遅くなります。シャー切断などの機械式切断法は清潔なエッジを形成できますが、バリやわずかな変形を生じさせることがあり、その後のバリ取り作業を要することがあります。

速度および効率分析

切断速度性能

最新のレーザー切断システムは、さまざまな材質および板厚において優れた切断速度を実現します。薄板金属の場合、1分間に2000インチ(約50.8 m)を超える高速で加工が可能であり、この高速加工中でも優れた切断品質を維持します。切断間での迅速な加速・減速性能に加え、高度なネスティング(部品配置)ソフトウェアを活用することで、材料の有効利用率を最大化し、加工時間を最小限に抑えることが可能です。自動ローディング・アンローディングシステムを導入することで、手作業によるハンドリングを削減し、さらに生産性を向上させます。

従来の方法は、特定の工程や材料要件に応じて、速度特性が異なります。プラズマ切断は厚板材に対して高速ですが、カット幅(ケルフ)が広く、より多大な後処理を必要とします。ウォータージェット切断は非常に汎用性が高い一方で、研磨材を用いた機械的切断プロセスであるため、著しく遅い加工速度となります。パンチングなどの機械的加工法は単純な形状に対して極めて高速ですが、複雑な幾何形状を処理するには工具の交換を複数回行う必要があり、柔軟性に欠けます。

セットアップおよびプログラミング効率

プログラミングの柔軟性は レーザー切断 このシステムは、現代の製造環境において大きな利点を提供します。CADファイルを直接インポートして処理できるため、セットアップ時間は最小限に抑えられ、迅速なプロトタイピングおよび小ロット生産が可能になります。高度なネスティング(部品配置)アルゴリズムにより、材料使用率が自動的に最適化され、無駄を削減し、コスト効率を向上させます。異なる部品形状間での素早い切替により、従来の方法で必要とされる物理的な工具交換が不要になります。

従来の切断方法では、特に異なる部品構成へ切り替える際に、長時間のセットアップ手順が必要となることが多くあります。機械式システムでは工具交換、治具の調整、品質検証といった作業が発生し、これらは大幅な生産時間のロスを招きます。プラズマおよびウォータージェット方式のシステムでは、材料に応じたパラメーター調整が必要であり、また作業ごとに消耗品部品の交換が必要になる場合があります。こうしたセットアップ要件により、従来の方法は多品種少量生産のシナリオにはあまり適していません。

材料の多様性と制限事項

対応可能な材料種別

レーザー切断技術は、組成や特性が多様な幅広い材料に対応可能です。炭素鋼、ステンレス鋼、アルミニウム、チタン、および特殊合金などの金属は、適切なレーザー条件を設定することで効果的に加工できます。プラスチック、複合材料、セラミックス、さらには一部の繊維素材などの非金属材料も、適切な加工手法を適用すればレーザー加工に良好に反応します。設備の大幅な改造を伴わずに材料を切り替えて加工できるため、レーザー切断は多様な製造要件に対して極めて高い適応性を有しています。

従来の方法は、特定の材料カテゴリーに対しては優れた性能を発揮しますが、材料の多様性には対応しづらい場合があります。プラズマ切断は電気的に導電性のある金属に対して非常に優れた性能を発揮しますが、非導電性材料を効果的に加工することはできません。ウォータージェット装置は実質的にあらゆる材料を処理可能ですが、研磨作用が最も効果を発揮する硬質材料において最も高い効率で動作します。機械式切断法は、一般的に特定の硬度範囲および板厚能力内の材料に限定されます。

板厚対応範囲

最新のレーザー切断システムは、切断品質および加工速度を維持したまま、驚異的な板厚範囲に対応できます。ファイバーレーザーは、出力レベルに応じて数インチ(数十mm)厚の炭素鋼を切断可能であり、一方で薄板材では優れたエッジ品質を維持します。集光されたエネルギー供給により、パラメーターの大幅な変更や装置の改造を必要とせずに、さまざまな板厚範囲にわたって切断プロセスを高精度に制御できます。

従来の加工方法は、板厚要件に応じてその能力が異なります。プラズマ切断は、レーザー加工システムでは困難な非常に厚い材料の加工に優れていますが、熱影響部(HAZ)が広く、切断面の仕上げ品質がやや粗くなります。ウォータージェット切断は、極めて厚い材料を高品質で加工できますが、その分加工速度は遅くなります。機械式加工法(例:せん断・パンチング)は、工具が材料を効果的に切断または穿孔できる特定の板厚範囲内で最も高い性能を発揮します。

コスト面および経済への影響

初期投資の必要条件

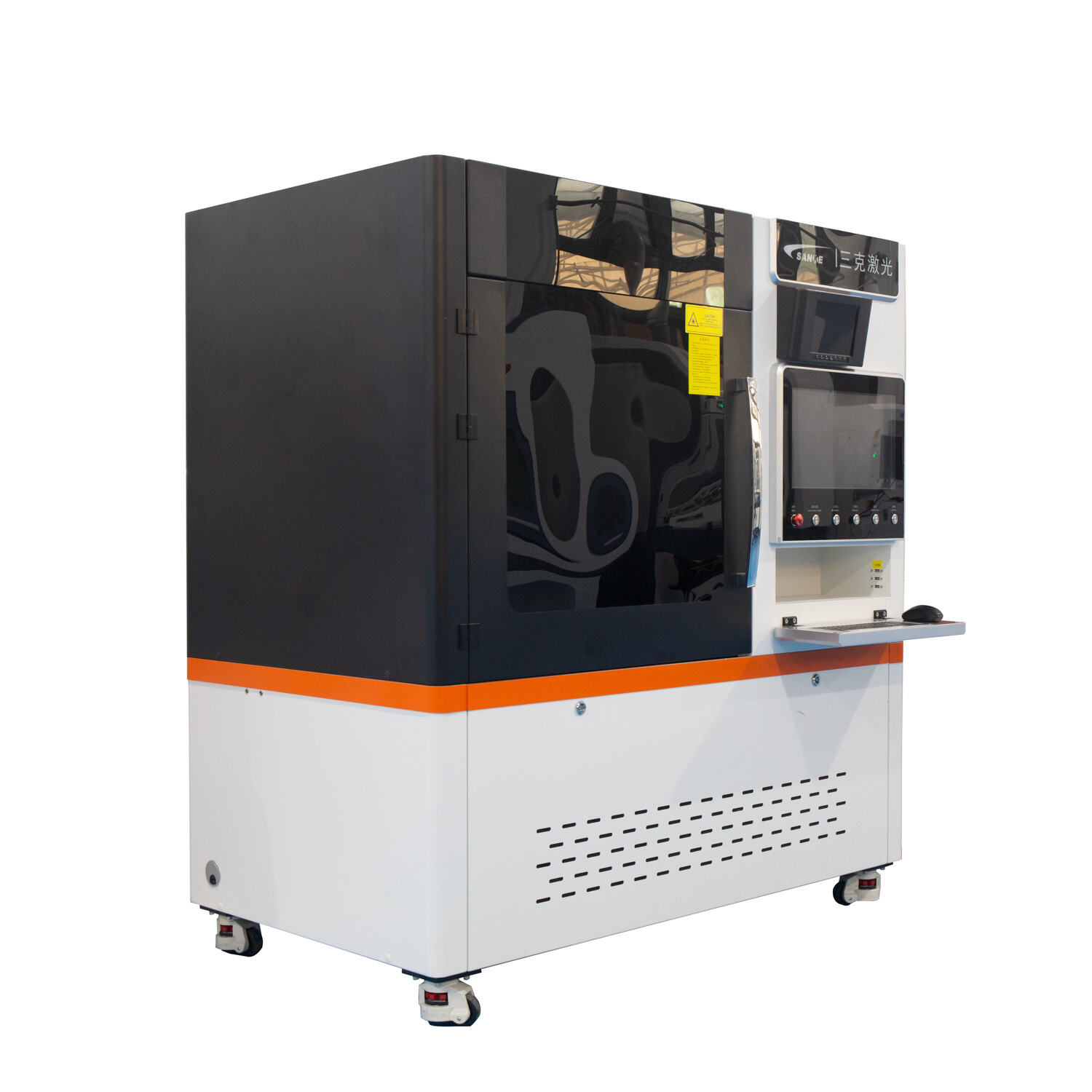

レーザー切断装置への設備投資額は、出力レベル、自動化機能、および精度要件に応じて大きく異なります。小規模から中規模の事業向けのエントリーレベル機種は、生産性の向上と人件費の削減を通じて、優れた投資対効果(ROI)を実現できます。一方、高出力の産業用機種は多額の初期投資を要しますが、それに対応した大幅な生産能力の向上および運用コストの削減による長期的なコストメリットを提供します。

従来の切断設備は、初期投資額が比較的少なくて済む場合が多い一方で、多様な切断要件に対応するには複数台の機械を導入する必要があることがあります。プラズマ切断システムは、比較的低い導入コストが特長ですが、消耗品の継続的な購入費用が必要であり、追加の仕上げ用設備を導入しなければならない場合もあります。機械式切断設備は、大量生産かつ単純な形状の加工においてコスト効率が良いものの、追加の工具投資なしでは変化する生産要件に柔軟に対応できず、その柔軟性に欠けます。

運用コスト分析

レーザー切断の運転コストは、主に電力消費、アシストガスの使用、および定期的な保守作業に起因します。最新のファイバーレーザー装置は、従来のCO2レーザー技術と比較して電気効率が非常に優れており、エネルギー費用を大幅に削減できます。消耗品である切断工具が不要であること、および二次加工の必要性が低減されることにより、総合的な運転経費が抑えられます。予測可能な保守スケジュールと部品の長寿命化により、継続的な運用コストの管理も容易になります。

従来の方法では、採用される特定のプロセスに応じて、運用コスト構造が異なります。プラズマシステムは、定期的な消耗部品の交換を必要とし、処理される材料単位あたりの電力消費量も高くなります。ウォータージェット加工では、継続的な研磨材コストおよび高圧ポンプの保守作業が必要です。機械式システムでは、工具の交換・研削・調整といった作業が発生し、これにより運用費用が増加するだけでなく、生産の柔軟性も制限されます。

品質および再現性に関する要因

生産回間での一貫性

レーザー切断システムは、コンピューター制御による高精度な加工と機械的摩耗部品が極めて少ないという特徴から、長時間の連続生産においても優れた一貫性を実現します。エネルギー供給に対する精密な制御により、生産サイクル全体を通じて部品間のばらつきを厳密な公差範囲内に保つことができます。さらに、高度なモニタリングシステムによって、材料特性や環境条件におけるわずかな変動を検出し、リアルタイムで補正することが可能であり、品質水準の一貫性を維持します。

従来の加工方法では、工具の摩耗、熱影響、または機械的な調整などにより、生産が進むにつれて徐々に品質が劣化する場合があります。一貫した品質を維持するには、定期的な監視・調整作業および工具の周期的な交換または研ぎ直しが必要です。また、多くの従来型プロセスには人的要因が関与しており、これが製品品質および再現性のばらつきを引き起こす原因となることがあります。

熱影響部(HAZ)管理

先進的なレーザー切断技術は、エネルギー供給および切断パラメーターを精密に制御することで、熱影響部(HAZ)を最小限に抑えます。最新のシステムでは、材料や用途に応じて出力レベル、パルスタイミング、アシストガス流量を調整し、熱管理を最適化できます。このように制御された熱入力により、切断エッジ近傍の材料特性が保持され、多くの用途において広範な後工程処理を不要とします。

従来の熱切断法では、通常、より大きな熱影響部(HAZ)が生じ、材料特性を変化させたり、追加の仕上げ加工を必要としたりします。プラズマ切断は著しい熱的影響を及ぼすため、重要な用途では応力除去処理や機械加工などの追加工程が必要となる場合があります。一方、機械的切断法は熱的影響を全く発生させませんが、代わりに機械的応力や加工硬化を誘発し、その後の加工工程に影響を及ぼす可能性があります。

環境 及び 安全 上の 考慮

環境影響評価

現代のレーザー切断作業は、多くの従来型製造プロセスと比較して、環境への影響が極めて小さいです。高精度な材料除去により廃棄物の発生が削減され、また高度なフィルター装置によって切断中に発生する煙や微粒子が捕集・処理されます。省エネルギー型ファイバーレーザー技術を採用することで、総合的な電力消費量を削減しつつ、高い生産性を維持しています。さらに、切断液および潤滑油の使用を完全に排除することにより、廃棄物処理や汚染に関連する環境問題もさらに軽減されます。

従来の切断方法は、採用される特定の工程に応じて、さまざまな環境上の課題を引き起こす可能性があります。プラズマ切断では、多量の煙が発生し、空気品質基準を維持するために十分な換気システムが必要です。ウォータージェット加工では、汚染された研磨材廃棄物が発生し、適切な処分手順が求められます。機械式切断では、切削油、潤滑剤、金属粉などの取り扱いおよびリサイクル手順が適切に行われる必要があります。

職場の安全基準

現代のレーザー切断装置に統合された安全システムは、オペレーターおよび施設スタッフに対して包括的な保護を提供します。インターロック式安全カバー、ビーム封じ込めシステム、非常停止機構により、通常時および緊急時における安全な運転が確保されます。自動化された材料ハンドリングにより、手作業による荷上げおよび位置決めの必要性が低減され、人間工学的リスクおよび潜在的な負傷が最小限に抑えられます。高度な監視システムは、危険な状態を検知し、必要に応じて自動的に運転を停止することができます。

従来の切断方法には、慎重な管理および訓練手順を必要とするさまざまな安全上の考慮事項が存在します。プラズマシステムは高電圧および強力な電磁界を伴うため、適切なシールドおよび安全対策が必要です。機械式切断装置は圧迫およびせん断の危険性を伴うため、適切なガードおよび安全手順が求められます。多くの従来型プロセスにおける手作業による材料搬送は、反復ストレス障害および荷重に関連する事故のリスクを高めます。

今後の技術トレンド

技術進歩のトレンド

レーザー切断技術の進化は、出力のスケーリング、ビーム品質の向上、およびプロセス自動化の統合といった発展に伴い、さらに加速しています。人工知能(AI)および機械学習(ML)の応用により、材料特性や品質要件に基づいて切断パラメーターを自動的に最適化する取り組みが開始されています。インダストリー4.0対応の接続性により、リアルタイム監視、予知保全、および製造実行システム(MES)とのシームレスな連携が可能となり、生産性および品質管理の向上が実現されています。

従来の切断技術は、その基本的な機械的または熱的プロセスにより、現代の製造要件への適応において限界を抱えています。消耗品の寿命延長や自動化統合などの分野では、引き続き漸進的な改良が進められていますが、基本的な動作原理は変化していません。現代の製造アプリケーションに求められる柔軟性は、広範な再設定や工具交換を伴わずに、変化する要件に迅速に対応できる技術を、ますます重視する方向へと向かっています。

市場導入の傾向

製造業界では、レーザー切断技術が二次工程ではなく、主要な生産手法としてますます採用されるようになっています。性能の向上、コスト削減、信頼性の向上という3つの要素が相まって、従来は伝統的手法に限定されていた中小規模の製造事業者にとっても、レーザー切断技術が利用可能となっています。自動化された資材ハンドリング、ロボットシステム、および高度なソフトウェアパッケージとの統合により、複数の生産要件を同時に満たす包括的な製造ソリューションが実現しています。

従来の加工方法は、その特有の強みが生産要件と一致する特定の用途において依然として有効です。しかし、カスタマイズの増加、納期の短縮、品質基準の向上という傾向は、最大限の柔軟性と高精度を提供する技術を有利にしています。レーザー切断技術の継続的な進化により、現代の製造課題に対して最適なソリューションを提供できる適用範囲がさらに広がっています。

よくある質問

レーザー切断と従来の加工方法のどちらがよりコスト効率が良いかを判断する要因は何ですか?

コスト効率は、生産数量、部品の複雑さ、材料の種類、および品質要件によって決まります。レーザー切断は、複雑な形状、多品種少量生産、および二次加工を最小限に抑えたい用途において、一般的に経済性に優れています。一方、極めて単純な形状の大規模量産や、レーザー切断能力を超える極厚材の加工では、従来の加工方法の方が経済的である場合があります。

レーザー切断と従来の切断方法におけるセットアップ時間は、どのように比較されますか?

レーザー切断装置は、物理的な工具交換を伴わずソフトウェア上でプログラム変更が可能なため、一般的に最小限のセットアップ時間で済みます。一方、従来の方法では、工具の取り付け、治具の調整、キャリブレーション手順など、多くのセットアップ作業が必要となることが多くあります。この利点により、セットアップ時間が総生産コストの大きな割合を占める短納期生産や試作開発において、レーザー切断は特に適しています。

レーザー切断は、従来の方法と同じ材料厚さを処理できますか?

レーザー切断能力は、高電力システムの導入により大幅に拡大し、厚い材料を処理できるようになりながらも優れた切断品質を維持しています。ただし、プラズマ切断やウォータージェットなどの従来の方法は、極めて厚い断面の加工において依然として優れた性能を発揮します。最適な方法の選択は、具体的な材料厚さ要件、所望のエッジ品質、およびアプリケーションに許容される加工速度によって決まります。

レーザー切断と従来の切断方法とでは、どのような保守要件が異なりますか?

レーザー切断装置は、定期的なレンズ清掃、ガス供給の監視、および計画的な部品交換を必要としますが、一般的には従来の切断方法よりも保守頻度が低くなります。一方、従来の切断装置では、工具の定期的な研ぎ直し、消耗品部品の交換、および機械的調整が頻繁に必要であり、これらは生産スケジュールを中断する可能性があります。レーザー装置の予測可能な保守要件により、より効率的な生産計画立案とダウンタイムの削減が可能になります。

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES