製造業の風景は引き続き急速に進化しており、先進的な加工技術が、産業界における高精度な材料加工へのアプローチ方法を再定義しています。現代の生産施設では、多様な用途において比類ない精度、速度、および汎用性を実現する高度な機器への依存度がますます高まっています。こうした革新的技術の中でも、レーザー切断は現代製造業の基盤技術として確立され、自動車部品から建築要素に至るまで、あらゆる分野において卓越した精度と効率で変革をもたらしています。

この包括的な技術は、集束された光ビームを活用して、極めて高い精度で材料の分離を実現します。これにより、従来の方法では不可能または費用対効果が極めて低い複雑な形状の製品を製造することが可能になります。このプロセスでは、高出力の光を特殊な光学系を通して集光し、接触点で10,000度を超える高温を発生させます。この強烈な熱によって、対象材料が瞬時に蒸発または溶融され、アシストガスが溶融残渣を吹き飛ばして、清潔な切断面を維持します。

世界中の産業が、この技術を採用しています。その理由は、繊細な電子部品から重厚な産業用プレートに至るまで、幅広い素材を加工できるという優れた能力にあります。自動車業界では、ボディパネル、シャシー部品、複雑なインテリア部品の加工にレーザー切断が活用されています。航空宇宙産業では、厳密な仕様が求められる安全性に直結する重要な部品の製造において、この高精度な技術が不可欠です。一方、建築設計事務所では、現代的な建物の美観を定義する装飾的要素や構造部材の製作に、この技術を活用しています。

レーザー切断技術の基本原理

光増幅およびビーム生成の原理

レーザー切断技術の基礎は、外部エネルギー源によって励起された原子が光子を放出する「誘導放出」の原理にあります。このプロセスにより、平行な経路を進むコヒーレントな光波が生成され、長距離にわたって一貫した強度と焦点を維持します。こうして得られるレーザー光束は、高精度な材料加工用途に最適な特有の特性を備えています。

現代のレーザー切断システムでは、このような高強度ビームを生成するために、さまざまな発振方式が採用されています。固体レーザー方式では、活性イオンをドープした結晶媒体が用いられ、ガスレーザー方式では、電気放電によってガス分子を励起します。それぞれの方式は、対象となる用途要件および材料特性に応じて、それぞれ固有の利点を提供します。

ビーム供給システムは、加工プロセス全体において切断品質を維持する上で極めて重要な役割を果たします。ミラー、レンズ、ビームスプリッターなどの高度な光学部品により、エネルギーが正確に所定の位置へ導かれ、集光されます。先進的な冷却システムによってこれらの部品の熱歪みが防止され、長時間の連続運転中でも一貫した性能が確保されます。

精密制御および自動化システム

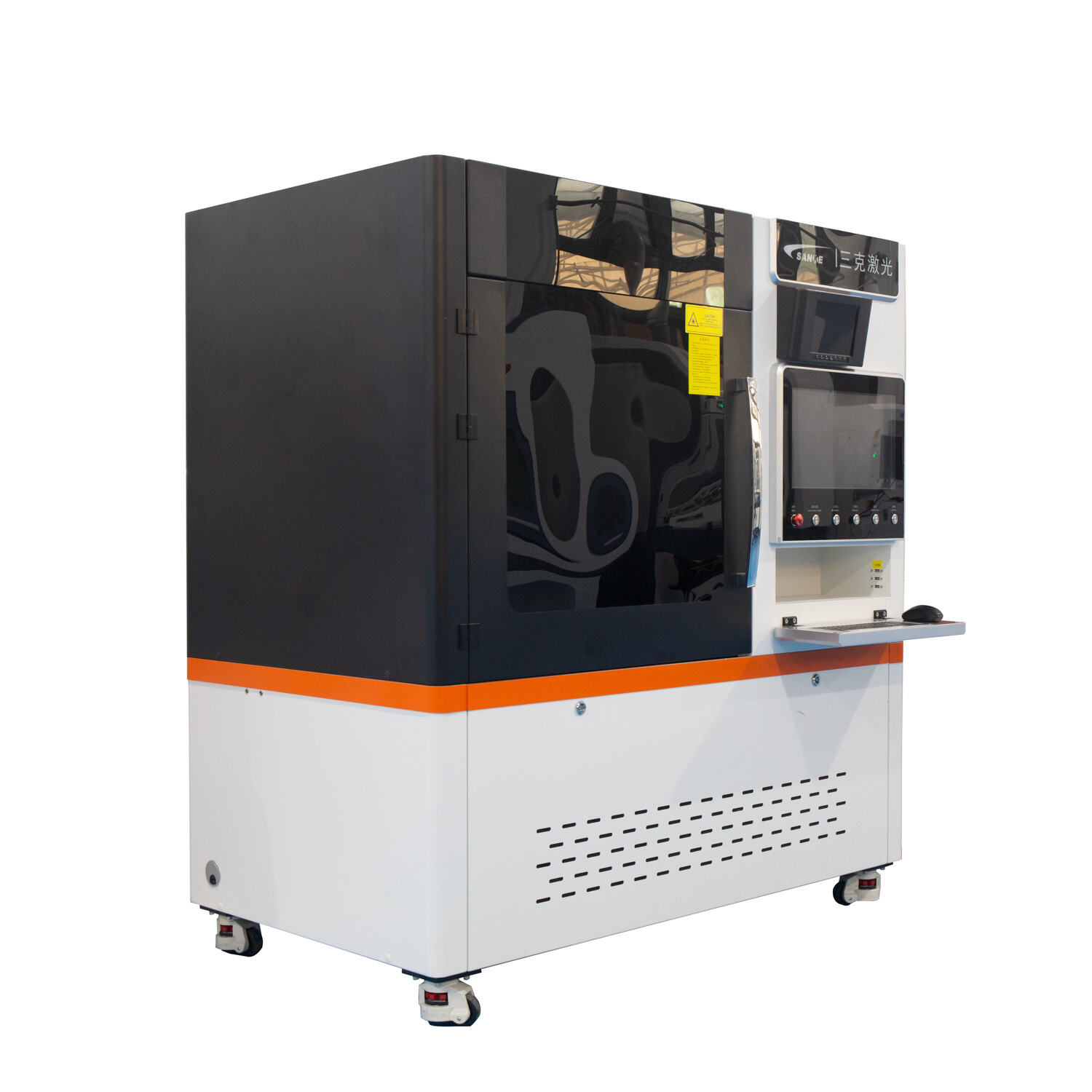

現代のレーザー切断装置には、材料加工作業における前例のない高精度を実現するための先進的なコンピュータ数値制御(CNC)システムが組み込まれています。これらのシステムはデジタル設計データを精密な動作指令に変換し、各加工工程において最適な切断パラメーターを維持しながら、複数軸の動きを統合的に制御します。

高度なセンサーが切断条件を継続的に監視し、最適な性能を維持するために、自動的に出力レベル、送り速度、アシストガス流量を調整します。このリアルタイム最適化により、生産ロット全体で一貫した品質が確保されるとともに、材料の無駄や加工時間を最小限に抑えます。

コンピューター支援設計(CAD)ソフトウェアとの連携により、製品製造の全工程が効率化され、構想から完成部品へのシームレスな移行が可能になります。オペレーターは複雑な形状データをインポートし、切断パラメーターを適用して工具経路を自動生成できるため、セットアップ時間が短縮され、プログラミング工程における人的ミスの発生リスクも排除されます。

レーザー切断システムの種類の包括的概要

二酸化炭素(CO₂)レーザー切断システム

二酸化炭素(CO2)レーザー切断システムは、産業製造現場で最も広く採用されている技術です。これらのシステムは、二酸化炭素ガス混合物(通常、バッファガスとして窒素およびヘリウムを含む)を電気的に励起することにより、強力な赤外線ビームを生成します。得られる波長10.6マイクロメートルのレーザーは、ほとんどの有機材料および金属材料に対して優れた吸収特性を示します。

これらの多機能システムは、厚板材の加工に特に優れており、鋼、ステンレス鋼、アルミニウムなど数インチ厚の材料の切断が可能です。連続波(CW)出力により一定の出力レベルが得られ、熱影響部が最小限に抑えられた滑らかな切断面を実現します。製造施設では、この成熟した技術が比較的低い運用コストと実績ある信頼性を兼ね備えている点が高く評価されています。

出力は、薄板加工に適した控えめなキロワット級から、厚手の構造部品を切断可能な大規模マルチキロワット級システムまで幅広く対応しています。このスケーラビリティにより、少量多品種の作業場から、高生産性が求められる大規模生産施設まで、あらゆる規模の用途に本技術が適用可能です。

ファイバーレーザー切断技術により生産性と精度を向上

ファイバーレーザー切断は、産業用加工技術の最新世代を代表するものであり、エネルギー効率および保守要件において顕著な利点を提供します。これらのシステムでは、希土類元素でドープされた光ファイバーを用いて光を生成し、波長約1.07マイクロメートルのレーザー光を発生させることで、金属材料に対する優れた吸収特性を実現しています。

コンパクトな設計と固体構造により、従来のシステムに見られる多くの機械部品が排除され、保守要件が低減され、全体的な信頼性が向上します。電気効率は通常30%を超え、二酸化炭素(CO₂)システムの15%未満と比較して大幅に高いため、装置の寿命期間を通じて著しいエネルギー費用削減が実現します。

優れたビーム品質により、銅、真鍮、アルミニウム合金など、他の技術では加工が困難な高反射率材料の処理が可能になります。より短い波長により吸収率が向上し、光学部品を損傷したり作業環境で安全上の危険を引き起こす可能性のあるビーム反射のリスクが低減されます。

特殊レーザー切断 応用

ネオジム添加イットリウムアルミニウムガーネット(Nd:YAG)システムは、レーザー切断分野において特に厚板加工および特殊合金組成の処理に特化したニッチな用途を占めています。これらの固体レーザー系は1.06マイクロメートル波長のビームを生成し、難加工材に対する優れた貫通特性を提供します。

パルス動作モードにより熱入力が精密に制御可能であり、熱変形を最小限に抑える必要がある用途に最適です。電子機器メーカーでは、この機能を活用して熱感受性部品を加工しており、従来の連続波(CW)システムでは隣接領域に損傷を与える可能性がある場合でも安全に処理できます。

紫外線(UV)レーザー切断システムは、近赤外や中赤外などの従来の赤外波長では達成できない高精細度が要求される最も厳しい用途に対応します。これらのシステムは、薄膜、半導体ウェーハ、および極めて繊細な医療機器部品など、卓越したエッジ品質と極小の熱影響部(HAZ)が求められる材料の加工に優れています。

現代レーザー切断技術の主な利点

比類ない高精度および高正確性

モダン レーザー切断 この技術は、従来の機械加工法の能力を大幅に上回る公差を実現します。通常の位置決め精度は0.025ミリメートル以内であり、長時間の連続生産においても再現性はしばしば0.01ミリメートルを超えることがあります。このような高精度により、製造業者は従来の加工技術では実現不可能な、複雑かつ精巧な特徴を持つ部品を製作できます。

非接触式プロセスであるため、加工中に繊細なワークピースを歪ませる可能性のある機械的力を排除します。従来の機械加工では切削工具がワークピースに大きな圧力を加えますが、レーザー切断は材料の分離を達成するために純粋に熱エネルギーのみに依存します。この特性により、薄肉部品、脆い材料、および高精度アセンブリの加工に最適な技術となります。

高度なビーム成形光学系により、集光ビーム径(通常はシステム構成に応じて0.1~0.3ミリメートル)と同程度の微細な特徴形状を創出することが可能になります。この機能により、小型化部品、マイクロスケールの特徴形状、および極めて厳しい幾何公差が要求されるアプリケーションを手掛けるエンジニアにとって、新たな設計可能性が開かれます。

優れた材料対応性と広範な適用範囲

レーザー切断技術は、製造アプリケーションで一般的に使用されるあらゆる種類のエンジニアリング材料と幅広く互換性を有しています。薄箔から厚板構造材に至るまでの金属材料を効率的に加工でき、チタン、インコネル、焼入工具鋼など、従来の機械加工では困難な合金も含め、多様な材料に対応可能です。

非金属材料を用いることで、セラミックス、複合材料、ポリマー、および高度なエンジニアード材料など、応用範囲が大幅に拡大します。各材料カテゴリーでは、最適な結果を得るために特定のパラメーターを最適化する必要がありますが、基本的なプロセスは多様な材料タイプにわたり一貫しています。

厚さ対応能力は材料の種類および装置の出力によって異なり、最新の機器では、繊細な0.025ミリメートルの箔から大型の50ミリメートル鋼板まで、幅広い材料を処理できます。この多様性により、製造業者は複数の加工工程を単一の技術プラットフォームで統合することが可能となり、設備投資の削減と生産ワークフローの簡素化を実現します。

優れた切断エッジ品質と表面仕上げ

レーザー切断は、非常に滑らかな切断面を生成し、二次的な仕上げ工程を不要にすることがよくあります。集中的な熱源により、材料の除去量が最小限に抑えられた高精度のカーフ幅が実現され、制御された冷却速度によって、材料特性を損なう可能性のある過度な熱影響部の形成が防止されます。

表面粗さの測定値は通常、従来の機械加工基準を大幅に下回り、最適化された切断条件下では、しばしばサブマイクロメートルレベルに達します。この卓越した表面品質は、追加の仕上げ工程を経ずに直ちに組立が可能なアプリケーションにおいて特に価値があります。

工具摩耗がないため、機械的切断プロセスに典型的な切断品質の徐々なる劣化が発生しません。長時間の連続生産においても、すべての切断が常に同一の高品質基準を維持し、部品品質の一貫性を確保するとともに、従来の製造方法と比較して不良率を大幅に低減します。

製造業界における産業用途

自動車産業における統合と応用

自動車産業は、レーザー切断技術の最大級のユーザーの一つであり、ボディパネルから複雑なエンジン部品に至るまで、あらゆる工程でこの加工プロセスを活用しています。現代の車両製造に使用される高強度鋼は、レーザー切断のみが効果的に提供できる精度と処理能力を必要とします。これらの材料は従来の加工方法にとって大きな課題ですが、適切に最適化されたレーザー条件のもとでは、効率的に加工が可能です。

軽量化施策が進む中、メーカー各社は車両質量を削減しつつ構造的剛性を維持することを目的として、レーザー切断の採用をさらに拡大しています。レーザー切断により、材料節約型の複雑な形状(例:中空構造、軽量設計要素、性能を損なわず材料使用量を最小限に抑えた最適化された部品配置など)を実現できます。

電気自動車(EV)の生産には、バッテリー筐体、熱管理部品、軽量構造部品の加工など、レーザー切断が効果的に対応できる独自の課題があります。これらの重要な安全部品には極めて高い精度が求められ、従来の製造方法ではその要件を満たすことができないため、次世代自動車生産においてレーザー切断は不可欠な技術となっています。

航空宇宙・防衛産業向け製造要件

航空宇宙分野の用途では、最高水準の精度、材料の健全性、および工程の再現性が求められますが、レーザー切断技術はこれらを一貫して実現します。重要な飛行部品には、過酷な条件下でも安全な運用を確保するための厳密な寸法制御と優れたエッジ品質が不可欠です。レーザー加工は非接触式であるため、安全性が極めて重要な用途において材料特性を損なう機械的応力を発生させません。

航空宇宙構造物の製造で一般的に使用される特殊材料(チタン合金、インコネル超合金、先進複合材料など)は、最適化されたレーザー切断パラメーターのもとで効果的に加工できます。これらの材料は従来の機械加工に対して著しい課題を呈しますが、レーザー切断工程の特徴である制御された熱処理には良好に応答します。

航空宇宙産業におけるトレーサビリティ要件は、レーザー切断システムのデジタル特性と完全に一致します。このシステムは、各部品について加工パラメーター、材料情報、品質測定値を自動的に記録します。このような包括的な文書化により、航空宇宙サプライチェーン全体で求められる厳格な品質保証基準が支えられます。

電子機器と技術分野での応用

電子機器産業では、極めて高い精度と最小限の熱影響を必要とする繊細な部品の加工にレーザー切断技術が活用されています。回路基板の製造、半導体パッケージング、マイクロ電子機器の組立など、すべてにおいて、レーザー切断が提供する制御された加工能力がメリットを発揮しています。

家電製品における小型化の潮流は、ますます高精度な製造技術への需要を押し上げています。レーザー切断技術により、マイクロメートル単位で測定される微細な形状を創出することが可能であり、同時に、デバイスの正常動作に不可欠な厳密な公差を維持できます。この高精度は、現代のスマートフォン部品、ウェアラブル端末、および高度なセンサーシステムにとって極めて重要です。

フレキシブル回路の製造は、レーザー切断が優れた性能を発揮する成長分野であり、埋め込まれた導体を損傷させる可能性のある機械的応力を加えずにポリマー基板を高精度で切断できます。非接触式加工により、柔軟な材料の変形を防ぎながら、複雑な形状においても寸法精度を維持します。

材料加工能力および考慮事項

金属材料および合金の加工

鋼材の加工は、産業用レーザー切断アプリケーションの基盤を成しており、薄板から厚手の構造用断面材まで幅広い厚さに対応します。炭素鋼はレーザー切断に対して非常に良好な反応を示し、最適化された加工条件下では熱影響部が極めて小さく、滑らかな切断面が得られます。補助ガスとして酸素を添加すると発熱反応が生じ、切断効率を高めるとともに切断面品質を維持します。

ステンレス鋼の加工には、その合金の熱的特性および酸化抵抗性に起因して、異なる最適化アプローチが必要です。窒素をアシストガスとして使用することで酸化が抑制され、食品サービス、医薬品、建築分野などの外観的および機能的な要件を満たす明るく清潔な切断面が得られます。レーザー切断によるステンレス鋼のエッジは、優れた耐食性を示し、しばしば機械加工された表面よりも高い耐食性を有します。

アルミニウムおよびアルミニウム合金は、その高い反射率および熱伝導率という特性により、特有の課題を呈します。最新のファイバーレーザー装置は、吸収特性の向上および最適化された加工パラメーターによってこれらの課題を克服します。これにより得られる切断面は優れたエッジ品質を示し、加工速度は従来の製造方法で達成可能な速度を上回ることが多いです。

先進複合材料およびエンジニアードマテリアル

炭素繊維強化ポリマー(CFRP)は、加工中に剥離や繊維の引き抜きを防止するために、慎重なパラメーター最適化を必要とします。レーザー切断は、ポリマーマトリックスを軟化させるための制御された加熱を提供しつつ、繊維の完整性を維持するため、後工程処理が最小限で済むきれいな切断面を実現します。

セラミック材料は、機械的応力を伴わずに脆性材料を加工できるレーザー切断の特性から恩恵を受けます。従来の機械加工法では、セラミック部品に欠けや亀裂が生じることが多く、一方でレーザー切断は寸法精度に優れた滑らかなエッジを形成します。この能力は、電子基板、耐摩耗部品、および高精度工具用途において極めて重要です。

多層材料およびサンドイッチ構造は、各層の異なる材料特性をレーザー加工条件に適切に反映させることで、効果的に加工できます。最適化を適切に行うことで、すべての層において一貫した切断品質を確保しつつ、剥離や熱による敏感部品への損傷を防止できます。

板厚制限および加工上の考慮事項

最大板厚は、材料の種類、レーザー出力、および要求されるエッジ品質基準に依存します。鋼材の切断は、標準的な産業用装置では通常25~30ミリメートルまで可能ですが、特殊な高出力装置では50ミリメートルを超える厚さの材料も加工可能です。アルミニウムは熱伝導率の特性により、一般的に鋼材よりも若干低い最大板厚での加工となります。

エッジ品質に関する考慮事項により、特に後処理を伴わない滑らかで直角な切断面が要求される用途では、実用上の板厚範囲が理論上の最大値よりも制限されることがよくあります。より厚い材料では、テーパーの増加、表面粗さの悪化、または熱影響部の寸法拡大が生じ、二次仕上げ工程を必要とする場合があります。

材料の板厚が増加するにつれて加工速度は大幅に低下し、生産経済性およびサイクルタイムに影響を与えます。製造業者は、特定の用途に対して最適な加工条件を選定する際、板厚対応能力と所要の生産能力(スループット)とのバランスを慎重に検討する必要があります。

経済的利益およびコスト分析フレームワーク

初期投資および設備に関する検討事項

現代のレーザー切断システムは、多額の資本投資を要するものであり、生産要件および期待される投資回収期間について慎重な分析が不可欠です。小規模事業向けのエントリーレベルのシステムは、約10万米ドルから始まりますが、高出力の産業用設置機器は、自動化レベルおよび加工能力に応じて100万米ドルを超える場合があります。

総所有コスト(TCO)は、初期購入価格にとどまらず、設置、トレーニング、保守、および設備のライフサイクル全体にわたる運用費用を含みます。施設要件には、十分な電力供給、圧縮空気システム、および産業用レーザーシステムの安全な運転を支えるための適切な換気設備が含まれます。

ファイナンスオプションおよびリース契約により、あらゆる規模の製造業者にとってレーザー切断技術が利用可能になります。多くのサプライヤーは、トレーニング、保守、技術サポートを含む包括的なサービスパッケージを提供しており、運用期間を通じてシステムの最適な性能を確保します。

運用コスト構造および効率向上

レーザー切断の運用コストには、電力消費、アシストガス使用量、交換部品、および保守要件が含まれます。最新のファイバーレーザー装置は、同等の二酸化炭素(CO₂)レーザー装置と比較して、通常30~50%少ない電力を消費するため、設備のライフサイクル全体で大幅なコスト削減が実現されます。

レーザー切断システムでは、セットアップ時間の短縮、自動工具交換、および加工サイクル中のオペレーター介入の最小化により、従来の切削加工工程と比較して労働力要件が大幅に減少します。熟練オペレーターは複数のシステムを同時に管理できるため、全体的な生産性が向上し、部品単位の労務コストが低減されます。

最適化されたネスティング(部品配置)アルゴリズムにより、材料の無駄を最小限に抑えながらシート材の利用率を最大化することで、材料使用効率が向上します。高度なソフトウェアが部品を自動的に配置し、材料消費量を最小化するため、通常の加工プロセスにおける60~70%に対し、85%を超える利用率を実現することが多くあります。

投資利益率(ROI)の計算と指標

レーザー切断システムの投資回収期間は、生産量、材料費、および置き換えられる加工プロセスに応じて、通常2~5年程度です。大量生産を行う場合は、部品単位の加工コスト削減および処理能力の向上により、より短期間での投資回収が可能となります。

品質向上により、不良品発生率および再加工要件が低減され、直接的な加工コスト削減に加えて、追加的な価値が創出されます。レーザー切断の高い一貫性と再現性によって、従来の製造工程に伴う多くの品質問題が解消されます。

柔軟性のメリットにより、メーカーは大きな金型投資を伴わずに、変化する市場需要に迅速に対応できます。デジタルファイルから即座に新規設計を加工できるため、金型調達およびセットアップ手順に伴う納期遅延が解消されます。

技術トレンドおよび将来の開発

人工知能(AI)の統合とスマート製造

機械学習アルゴリズムは、過去のデータから学習することにより、レーザー切断パラメーターを自動的に最適化する機能をますます高度化しています。これらのシステムは、材料特性、形状の複雑さ、環境条件などを分析し、人的介入なしに最適な切断パラメーターを選定します。

予知保全システムは、設備の性能を継続的に監視し、生産品質への影響や予期せぬダウンタイムの発生前に潜在的な問題を特定します。これらの機能により、保守コストが削減されるとともに、サービススケジューリングの最適化を通じて総合設備効率(OEE)が向上します。

リアルタイム品質監視システムは、高度なセンサーおよび画像技術を用いて加工中の切断品質を評価し、最適な結果を維持するためにパラメーターを自動的に調整します。この機能により、工程後の検査が不要となり、生産ロット全体にわたり部品品質の一貫性が確保されます。

先進材料および加工技術

次世代のレーザー切断システムは、多様な材料カテゴリーにわたる加工を最適化するために、複数波長対応機能を統合します。アダプティブ・オプティクス(適応光学)により、材料の特性および加工要件に応じてビーム特性が自動調整され、効果的に加工可能な材料の範囲が拡大します。

レーザー切断と他の製造技術を組み合わせたハイブリッド加工機能により、部品の完全な製造が可能な統合型生産セルが実現します。これらのシステムは、積層造形(アディティブ・マニュファクチャリング)、溶接、表面処理機能を、統一されたプラットフォーム内に統合します。

ウルトラショートパルスレーザー技術により、これまで加工が困難であった材料の加工が可能となり、熱影響部(HAZ)を最小限に抑え、エッジ品質基準を向上させます。これらの進展により、極めて高い精度および材料の完全性が求められる新たな市場セグメントへの応用が拡大します。

インダストリー4.0への統合と接続性

クラウドベースの監視・制御システムにより、複数の施設に分散するレーザー切断装置を遠隔操作および最適化することが可能になります。中央集約型の専門知識を活用することで、世界規模での運用支援が実現し、品質基準の一貫性および加工プロセスの最適化を確保します。

デジタルツイン技術を用いることで、実際の加工前にレーザー切断作業をシミュレーションし、加工条件を最適化するとともに結果を予測して、材料ロスおよびセットアップ時間を最小限に抑えることが可能になります。これらの仮想モデルは、リアルタイムのセンサーデータを組み込むことで、装置のライフサイクル全体を通じて精度を維持します。

サプライチェーンの統合により、材料調達、生産スケジューリング、品質保証が相互接続された製造ネットワーク間で自動的に連携されます。このような統合レベルにより、グローバルな製造業務における前例のない効率性が実現します。

よくある質問

レーザー切断技術では加工できない材料は何ですか

レーザー切断はほとんどのエンジニアリング材料を効果的に加工できますが、一部の材料では加工上の課題や安全上の懸念があり、適用が制限される場合があります。鏡面仕上げの銅や銀などの高反射率材料は、レーザー光を光学系に逆反射させ、高価な部品を損傷させる可能性があります。PVCおよびその他の塩素含有ポリマーは、加工中に有毒ガスを放出するため、専用の換気設備または代替加工方法が必要です。強化ガラスは内部応力による割れが生じるため、切断に成功しません。また、特定の複合材料は有害なガスを発生させるため、特別な取扱手順を要します。

レーザー切断とプラズマ切断は、品質およびコストの観点からどのように比較されますか

レーザー切断は、熱影響部が最小限に抑えられ、寸法精度が極めて優れているため、優れたエッジ品質を実現します。一方、プラズマ切断は、厚板材の加工においてより高速な処理速度と低い運用コストを提供します。レーザー装置は通常、数百分の1ミリメートル単位で測定される公差を有する滑らかな切断面を生成しますが、プラズマ切断は、より顕著な熱影響部を伴い、公差は10分の1ミリメートル単位となります。初期設備投資の観点では、厚板材加工用途においてはプラズマ装置が有利ですが、最小限の後工程処理を要する高精度用途では、総合的な価値という点でレーザー切断が優れています。最適な選択は、具体的な用途要件、材料の板厚範囲、および品質基準に依存します。

レーザー切断作業において必須となる安全上の考慮事項は何ですか

レーザー切断作業では、操作員を強烈な光照射、有毒ガス、および火災の危険から守るため、包括的な安全対策が不可欠です。クラス4のレーザー装置は、インターロック機能付きの出入り口を備えた密閉型加工エリア、非常停止装置、および適切な警告標識の設置を義務付けています。特定の波長に対応した眼保護具を常備する必要がありますが、密閉型システムでは通常、直接的な暴露リスクは排除されます。十分な換気設備により、健康被害を引き起こす可能性のある加工時に発生するガスや微粒子が除去され、また消火設備によって、アシストガスや可燃性材料に起因する着火リスクが軽減されます。定期的な安全教育により、操作員が適切な手順および緊急時の対応手順を理解していることが保証されます。

私の特定の製造要件に最も適したレーザー切断装置をどのように選定すればよいですか?

最適なレーザー切断装置を選定するには、ご使用のアプリケーションに特有の材料種類、板厚範囲、生産量、品質要件を慎重に分析する必要があります。日常的に加工する最大板厚を評価してください。これは、装置の出力要件およびシステムコストに大きく影響します。生産ラインにおける材料の多様性も検討してください。一部の装置は金属材料の加工に優れていますが、他の装置は有機材料や複合材料の加工に適しています。生産量の分析により、高速化システムの追加コストが正当化されるかどうかが判断されます。また、品質要件は精度仕様および自動化レベルに影響を与えます。ご要件を詳細に分析し、機能性と経済性のバランスが取れた適切なシステム構成を提案できる装置メーカーに相談することをお勧めします。

男性

男性

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES