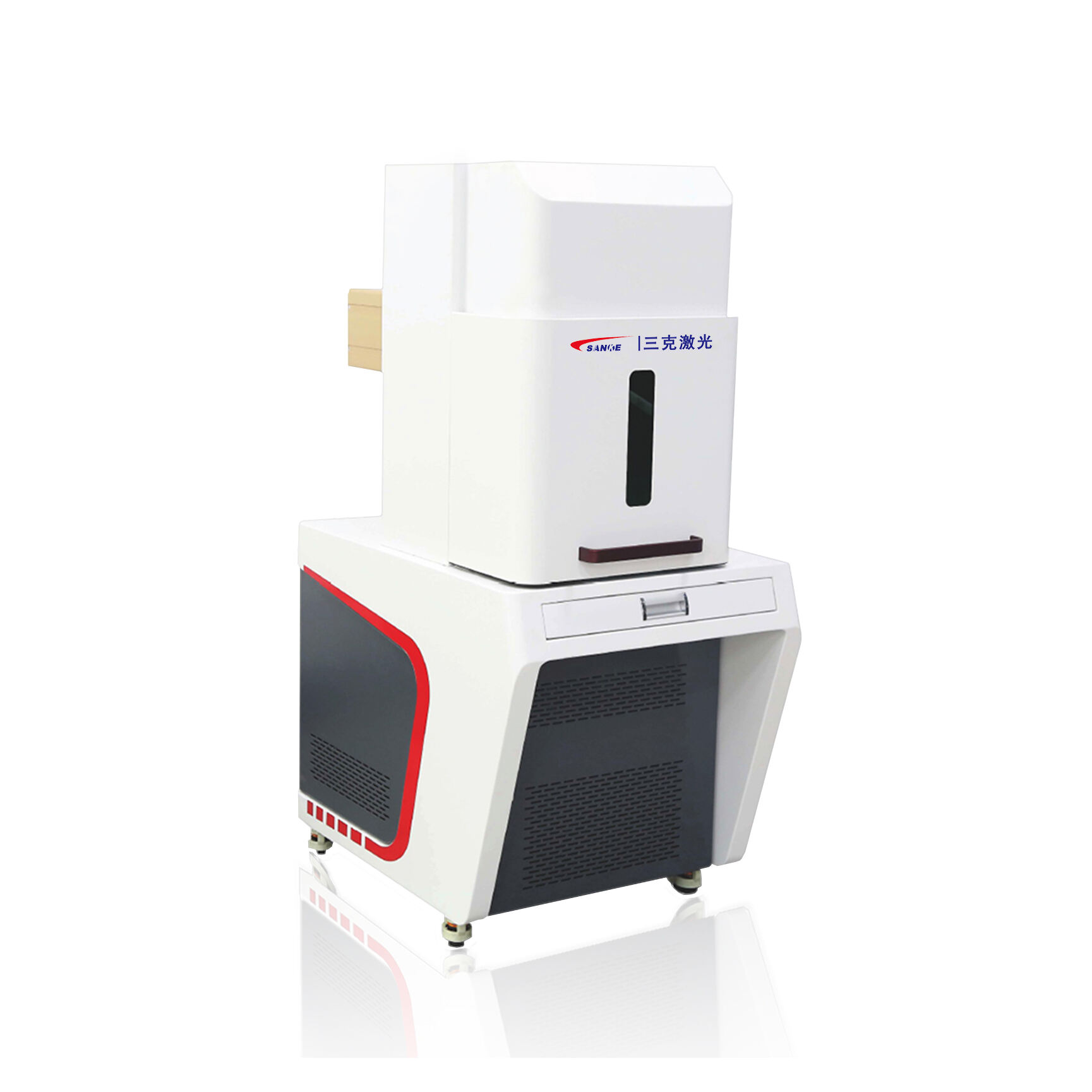

金属マーキングレーザーマシン

金属マーキング用レーザー機械は、高度なレーザー技術を用いてさまざまな金属表面に永久的で高精度のマーキングを行うように設計された洗練された産業用ツールです。この装置は集束されたレーザー光線を用いて、極めて高い正確さと一貫性で金属に彫刻、エッチング、またはマーキングを行います。金属マーキング用レーザー機械は、集中した光エネルギーを金属表面に照射することで動作し、制御された材料除去または表面改質を引き起こして、明瞭で耐久性のあるマーキングを生成します。これらの機械には最先端のファイバーレーザー技術が採用されており、従来のマーキング方法と比較して優れたビーム品質と高効率を実現しています。その基本機能はコンピュータ制御による高精度にあり、操作者がきわめて細部まで表現された複雑なデザイン、文字、ロゴ、シリアル番号、バーコードを作成できるようにしています。最新の金属マーキング用レーザー機械には使いやすいソフトウェアインターフェースが備わっており、既存の生産ワークフローとのシームレスな統合が可能です。この技術は、表面のエッチングからより深い彫刻アプリケーションまで、要件に応じたさまざまなマーキング深度に対応しています。これらのシステムは、ステンレス鋼、アルミニウム、真鍮、銅、チタンおよび各種合金など、複数の金属タイプに対応しています。非接触式のマーキングプロセスにより、工具の摩耗や機械的なストレスがなくなり、長時間の運転中でも一貫した結果が保証されます。高度な冷却システムにより最適な作動温度が維持され、洗練されたビーム供給機構によって作業領域全体にわたって均一なマーキング品質が確保されます。金属マーキング用レーザー機械には、保護カバー、緊急停止装置、ビーム封じ込めシステムなどの安全機能が組み込まれており、作業者の安全性を確保しています。リアルタイム監視機能により、マーキング品質とシステム性能に関する即時のフィードバックが得られ、予防的なメンテナンスおよび品質管理措置が可能になります。