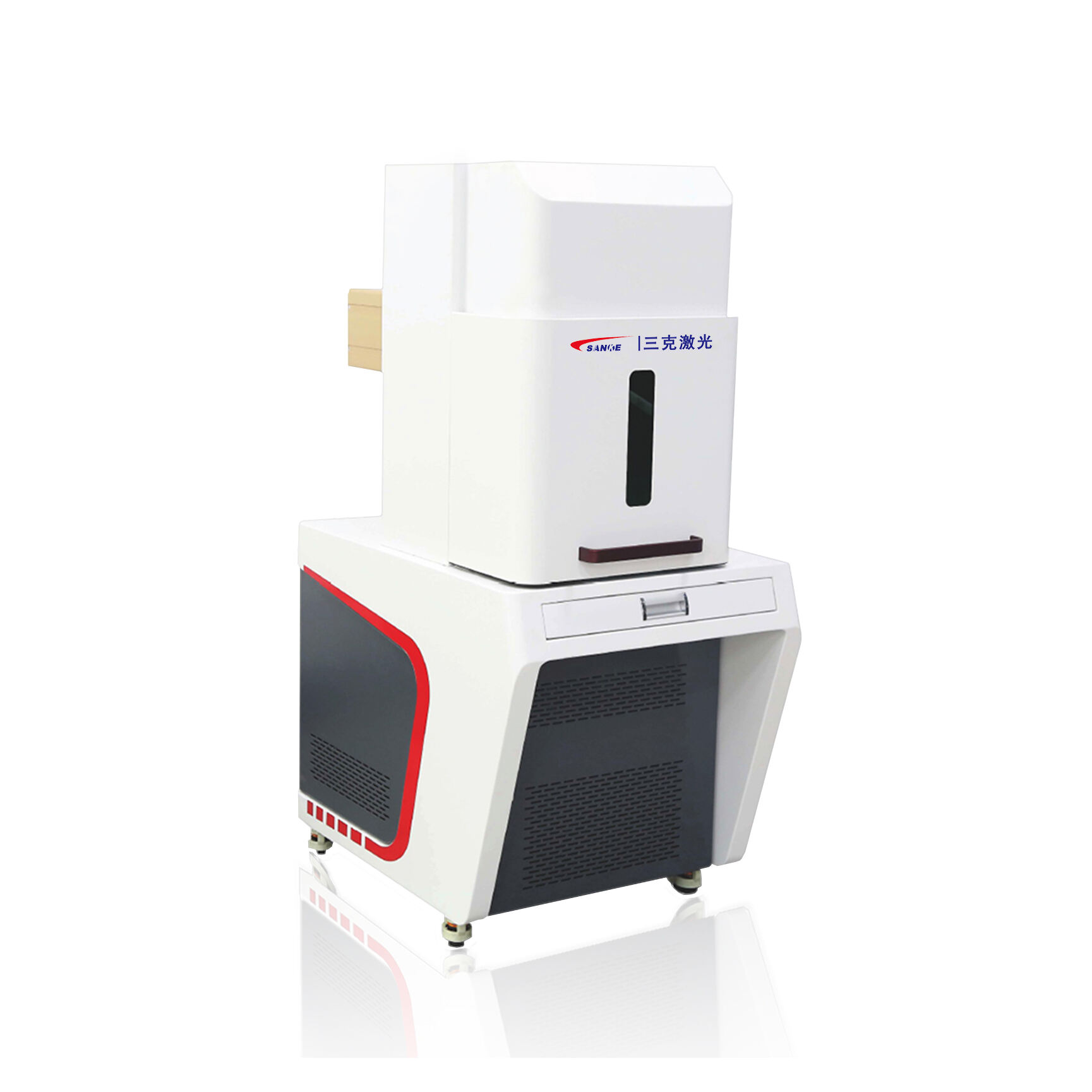

レーザーマーキングソリューション

レーザーマーキングソリューションは、さまざまな素材に永久的で高品質なマーキングを施す企業の方法を変革する最先端技術です。これらの高度なシステムは、集束されたレーザー光線を用いて材料表面を変化させ、接触せずに精密な彫刻、エッチング、およびマーキングを実現します。現代のレーザーマーキングソリューションは前例のない精度を提供し、製造業者が複雑なデザイン、シリアル番号、バーコード、ロゴ、規制対応情報などをきわめて正確に作成できるようにします。この技術は、制御されたレーザーエネルギーによって分子レベルで材料の性質を変化させることで動作し、摩耗、化学薬品、環境要因に耐える永久的なマーキングを生み出します。最新のレーザーマーキングソリューションには、ファイバーレーザー、CO2レーザー、UVレーザーなど複数のレーザー方式が含まれ、それぞれ特定の材料や用途に最適化されています。ファイバーレーザーシステムは金属およびプラスチックに優れ、卓越した速度と品質を提供します。CO2レーザーは木材、皮革、ガラスなどの有機材料に対して効果的に機能し、UVレーザーマーキングソリューションは敏感な材料に対して極めて微細な加工能力を提供します。これらのシステムは生産ラインにシームレスに統合され、製造効率を高める自動マーキング機能を提供します。高度なソフトウェア制御により、オペレーターは複雑なマーキングパターンを作成したり、リアルタイムでパラメータを調整したり、一連の生産工程を通じて一貫した品質を維持することが可能になります。レーザーマーキングソリューションの非接触方式は工具の摩耗を排除し、従来のマーキング方法と比較してメンテナンスの必要性を低減します。現代のシステムは使いやすいインターフェースを備えており、操作を簡素化しつつ、経験豊富なユーザー向けに高度な機能も提供します。省エネルギー性も重要な特徴の一つであり、最新のレーザーマーキングソリューションは最小限の電力消費で最大の性能を発揮します。この技術は、表面の変化から深い彫刻まで、さまざまなマーキング深度に対応し、多様な用途の要求を満たします。品質保証機能には、リアルタイムでの監視と検証システムが含まれ、マーキングの一貫性と業界標準への準拠を確実にしています。