生産環境における画期的なスピードと効率性

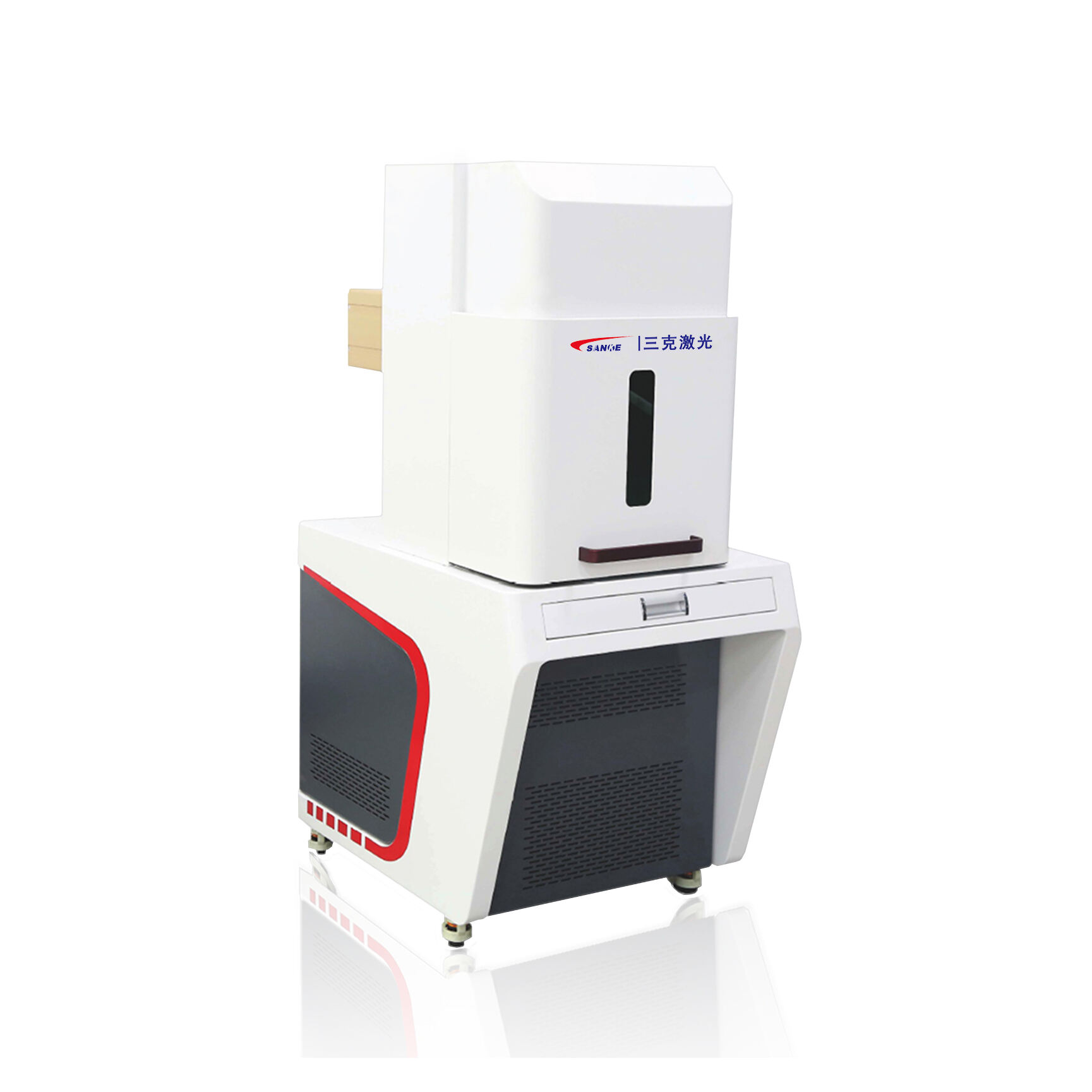

レーザーマーキング機は、高ボリュームの製造工程においても卓越した処理速度と優れたマーキング品質を維持することで、生産効率を革新します。先進的なガルバノスキャニング技術により、ベクターグラフィックでは最大10,000mm/秒、英数字コンテンツでは毎分最大50,000文字というマーキング速度を実現しており、従来のマーキング方法を大幅に上回ります。この顕著な速度性能は、電子機器製造において特に有効です。部品一つひとつに個別のシリアル番号やバーコード、規制対応マーキングを短納期の生産スケジュール内で施す必要があるためです。効率性の向上は単なるマーキング速度だけでなく、機械式マーキングシステムに伴う長時間のセットアップ作業を不要にする迅速なジョブ切替にも及びます。直感的なソフトウェアインターフェースにより、オペレーターは数秒で異なるマーキングプログラムを切り替えることができ、多品種混載生産やジャストインタイム生産に対応しても生産性の損失がありません。また、複数のマーキングゾーンを同時に処理できる能力により、複雑な部品で異なる位置にマーキングが必要な場合でも並列処理が可能となり、生産能力がさらに倍増します。エネルギー効率に配慮した設計により、稼働時のみ電力を消費し、待機中は即時起動可能な状態を維持するため、連続運転用途に最適です。プログラマブルロジックコントローラー(PLC)インターフェースおよび産業用通信プロトコルとのシームレスな統合により、コンベアシステム、ロボットハンドリング装置、品質検査ステーションなどと同期した自動生産ラインへの組み込みが容易です。リアルタイムモニタリング機能により、マーキング品質やシステム性能に関する即時のフィードバックが得られ、オペレーターは一貫した結果を保証しながら最適な生産性を維持できます。コンパクトな設計思想により、スペースコストが高い生産現場での床面積の有効活用を最大化し、最小限の設置面積で完全な機能を提供します。保守性の高さも生産性に貢献し、簡素化されたメンテナンス手順と部品寿命の延長によってダウンタイムを最小限に抑えます。空冷式レーザーモジュールは、長時間の連続運転中でも安定した性能を維持しつつ、複雑な冷却設備の導入を不要とし、設備準備コストと運用の複雑さを低減します。